Come funziona il servomeccanismo nell’automazione industriale?

Il servomeccanismo è un elemento strettamente legato al concetto di automazione industriale, ovunque sia necessario mantenere precisione e ripetibilità. L’applicazione più comune dei servomeccanismi nell’automazione industriale riguarda il controllo della posizione degli elementi della macchina (ad esempio, la testa), la regolazione della velocità di rotazione dei rotori, il controllo delle sollecitazioni e della forza di pressione o il mantenimento di una coppia costante. Ma torniamo alle basi e definiamo le questioni relative al servo.

Cos’è il servomeccanismo?

Un servo, talvolta chiamato anche servocomando, servomotore o servo drive, è un tipo di dispositivo che realizza un movimento rotatorio per azionare i componenti di una macchina.

Caratteristiche dei servomeccanismi

I servomeccanismi possono avere dimensioni e parametri variabili, adattati alle esigenze di una specifica applicazione.

In generale, nella produzione di elettronica, un servo drive è un modulo di controllo base per l’automazione di dispositivi o macchine industriali in un sistema chiuso. I componenti elettronici contenuti nel servo consentono la conversione di segnali di controllo analogici o digitali in movimenti precisi degli elementi terminali. Il servomeccanismo permette la regolazione accurata dei parametri di accelerazione, velocità e della forza di scorrimento degli elementi terminali basandosi su un feedback. Il funzionamento del servomeccanismo, basato sul principio del feedback, è realizzato tramite un encoder con potenziometro.

I servomeccanismi presentano diverse caratteristiche importanti:

* Possibilità di muovere componenti grandi e pesanti

* Capacità di lavorare con accelerazioni molto elevate, positive e negative

* Funzionamento ad alte velocità

* Capacità di controllo preciso e feedback di posizione

* Bassa sensibilità alle condizioni ambientali di lavoro

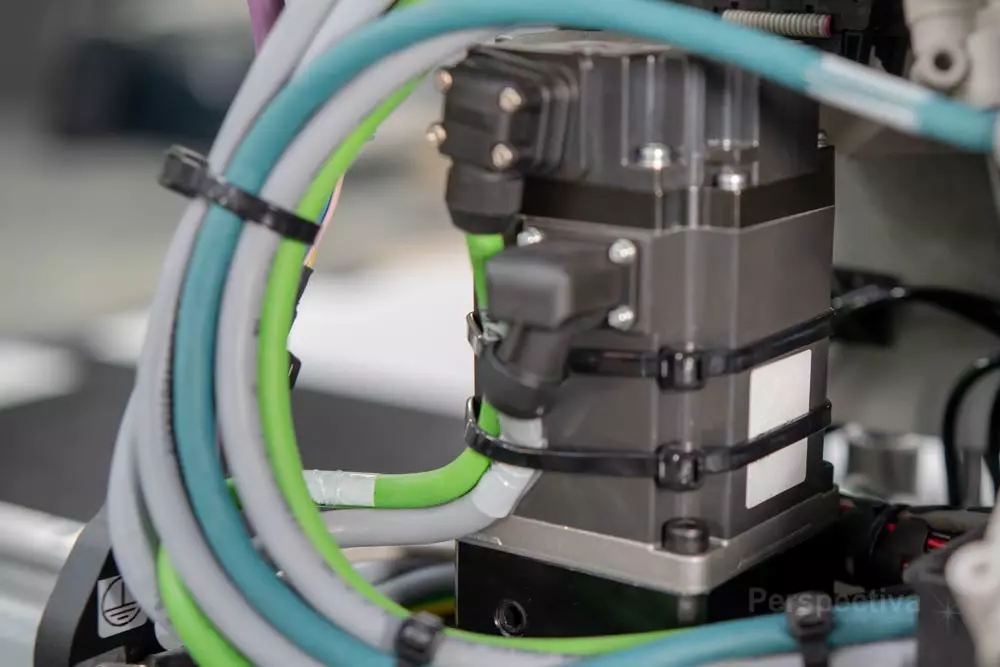

Costruzione del servomotore

I servomeccanismi sono composti da 5 componenti chiave. Questi sono: motore, controller con amplificatore, encoder, ingranaggio e involucro meccanico.

Servo drive / motore servo - il motore nel servomeccanismo

Il motore nel servomeccanismo è uno dei suoi elementi fondamentali, che permette di controllare con precisione la posizione dell’elemento rotante rappresentato dall’albero motore, la sua accelerazione e la velocità di rotazione. Il servomeccanismo è alimentato da un motore elettrico a corrente continua (DC) o corrente alternata (AC), che può essere utilizzato per un controllo preciso del movimento. I servomotori sono spesso impiegati in applicazioni che richiedono precisione e/o grande forza.

Il servomotore è controllato tramite un controller. Questo aiuta a mantenere la posizione precisa dell’elemento rotante, eseguendo movimenti precisi e accurati degli elementi finali. Il motore genera la forza che viene trasmessa agli elementi rotanti tramite l’ingranaggio.

Controller con amplificatore - Come controllare il servo?

Per controllare il servo è necessario un controller, che aiuta a mantenere la posizione precisa dell’elemento rotante e memorizza tutti i parametri degli amplificatori del servo. Questo approccio permette al servo di eseguire movimenti precisi e accurati dell’elemento finale. Il servo è controllato elettronicamente, non meccanicamente. Questo rende il sistema di controllo molto preciso e accurato.

A cosa serve l’encoder del servo?

L’encoder è un elemento solitamente posizionato fisicamente nel motore del servo. Viene utilizzato principalmente per controllare la posizione del motore, misurare la velocità e la direzione di rotazione. Il suo funzionamento permette di mantenere un controllo preciso del motore.

Esistono due tipi di encoder: relativi e assoluti. Gli encoder relativi misurano lo spostamento dalla posizione zero, che viene solitamente impostata dopo l’accensione o tramite software. Gli encoder assoluti, invece, non necessitano di alimentazione per determinare la loro posizione. La loro posizione zero è predeterminata in fase di produzione ed è sempre esattamente nello stesso punto.

Il servomeccanismo con encoder è un meccanismo che consente il controllo preciso dei movimenti meccanici. Questo meccanismo è utilizzato in molti settori, come l’automazione industriale, l’avionica e l’elettronica. Il servo è composto da motore, ingranaggio ed encoder.

Il motore servo aziona la trasmissione, che a sua volta controlla il pezzo lavorato. L’encoder viene utilizzato per misurare la velocità e la direzione di rotazione del motore, nonché per monitorare la posizione dell’elemento lavorante. Nell’ambito del servo, l’encoder è un sensore di controllo del movimento responsabile della fornitura di feedback al sistema di controllo. Funziona convertendo il movimento rotatorio o lineare delle parti meccaniche in un segnale elettrico. Questo segnale viene letto, ad esempio, tramite un contatore o il PLC della macchina nel sistema di controllo, determinando con precisione la posizione dei vari elementi della macchina, l’angolo, il numero di giri dell’albero motore, la velocità di rotazione, la sua direzione e posizione. Grazie a questo approccio, è possibile mantenere un controllo preciso del motore nel servo.

Trasmissione del servo

La trasmissione è il meccanismo che trasferisce l’energia generata dal motore all’elemento finale lavorante. Durante il trasferimento dell’energia all’elemento lavorante, è possibile modificare contemporaneamente la coppia e la velocità. L’idea è quella di trasferire l’energia elettrica dalla bobina magnetica all’albero motore. È inoltre possibile cambiare la direzione di rotazione girando verso destra o sinistra.

Un punto importante da menzionare è la conversione del moto rotatorio in moto lineare e viceversa. Gli ingranaggi nei servomotori spesso svolgono anche la funzione di trasmettere energia a distanza, utilizzando ad esempio cinghie trapezoidali o catene. Nel caso dei servomeccanismi, gli ingranaggi meccanici più comunemente utilizzati sono caratterizzati da elevata efficienza e alta precisione.

Esiste una grande varietà di ingranaggi meccanici utilizzati nel settore industriale, spesso impiegati nei servomotori.

Le trasmissioni meccaniche più diffuse sono: ingranaggi a denti, ingranaggi a frizione, trasmissione a cavo, trasmissione a cinghia, trasmissione a cinghia trapezoidale, trasmissione a catena, ingranaggi a cuscinetti, ingranaggi elicoidali, ingranaggi planetari.

Esistono inoltre altri tipi di ingranaggi sul mercato, classificati in base ai fenomeni fisici utilizzati, quali: trasmissioni idrauliche, ingranaggi pneumatici, ingranaggi elettrici.

Involucro meccanico del servo

L’involucro meccanico dei servomotori è responsabile di due funzioni principali: protegge il motore da danni causati da fattori meccanici esterni e ambientali, e permette il montaggio del motore all’interno di un dispositivo o di una macchina. Gli involucri dei servo drive sono realizzati principalmente in metalli, soprattutto leghe di alluminio.

Come funziona il servomeccanismo?

Il servomotore è responsabile della rotazione degli alberi della macchina. In altre parole, converte l’energia elettrica fornita in energia meccanica di movimento rotatorio. L’energia meccanica del motore non viene trasferita direttamente, ma tramite ingranaggi che regolano la velocità di rotazione degli alberi al livello desiderato. Essi regolano anche la coppia. Il funzionamento del motore è controllato da un controller che riceve informazioni da un altro dispositivo (ad esempio un controller PLC). Il controller, basandosi su queste informazioni, genera segnali elettrici appropriati per controllare il motore. Un altro componente molto importante è l’encoder, posizionato nel circuito di retroazione, che fornisce al controller informazioni sulla posizione attuale del motore. Questo permette un controllo preciso del movimento rotatorio.

I diversi tipi di servo drive possono presentare una gamma abbastanza ampia di possibilità e design. Tuttavia, con una certa semplificazione, possiamo assumere che contengano tutti i componenti sopra menzionati.

**I principali parametri dei servomotori sono:** tempo di lavoro in caso di sovraccarico, coppia e velocità di rotazione, risoluzione, risposta in frequenza, interfacce, dimensioni, opzioni di rete, rapporto coppia/inerzia.

I diversi tipi di servo drive possono presentare una gamma abbastanza ampia di opzioni e design. Tuttavia, con una certa semplificazione, possiamo assumere che contengano tutti i componenti sopra elencati.

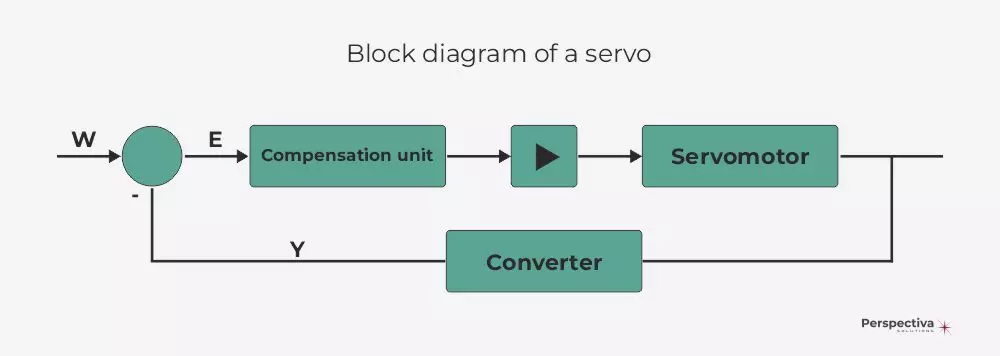

Circuito di retroazione nel servo

Il circuito di retroazione fornisce informazioni sulla posizione attuale del pezzo lavorato. Questo permette al controller di controllare con precisione il motore per raggiungere la posizione desiderata del servo. Il feedback del servo gioca un ruolo chiave nella precisione del funzionamento del servo. L’output del feedback è costituito da dati (ad esempio, posizione, velocità, accelerazione, spostamento). Si distingue tra feedback positivo e negativo.

Come funziona il feedback in un servo?

Il controller utilizza un circuito di retroazione e un encoder per leggere la posizione attuale del motore. Quindi verifica il valore impostato desiderato per la posizione che il motore dovrebbe avere. Il driver calcola la differenza tra questi valori. Se è pari a zero, significa che il motore ha raggiunto la posizione richiesta. Se invece è diverso da zero, il controller calcola la correzione (offset) e aziona il motore per effettuare lo spostamento fino a raggiungere il valore zero della differenza tra il valore impostato e la posizione effettivamente letta.

Il feedback del servo viene ottenuto tramite il controllo diretto del campo elettromagnetico del motore. Questo processo è spesso chiamato “controllo di fase”. Nel caso del controllo di fase, il campo elettromagnetico viene regolato per ottenere la velocità e la coppia desiderate. Il controllo di fase è spesso utilizzato, ad esempio, nei servo drive a gradini, che devono essere molto precisi.

Il controllo computerizzato dei servo drive è spesso effettuato tramite una scheda di controllo. La corretta regolazione della fase richiede che la scheda di controllo possa leggere le informazioni dall’encoder e regolare il campo elettromagnetico in base all’impostazione desiderata. Per alcune applicazioni, può essere inoltre necessario determinare se l’albero è ruotato verso sinistra o verso destra.

Applicazioni dei servomeccanismi

I servomeccanismi sono utilizzati in molti settori industriali. Sono componenti fondamentali per il corretto ed efficiente funzionamento delle macchine. Il servo è impiegato in particolare in vari tipi di macchine industriali, automazione, robotica e modellismo. Il compito principale del servo nelle macchine è determinare la posizione dell’albero motore, la sua sincronizzazione e l’eliminazione degli errori di controllo, ad esempio errori di spostamento.

I servomeccanismi possono essere utilizzati anche quando è necessario controllare con precisione un elemento rotante. Spesso i servomotori sono utilizzati nell’industria per garantire una produzione accurata e precisa. Possono inoltre controllare elementi che devono essere mossi in un ordine specifico. Di conseguenza, i servomotori sono spesso impiegati nelle linee di produzione, dove azionano la linea stessa o altri elementi meccanici.

I servomeccanismi possono avere dimensioni e parametri variabili, adattati alle esigenze di una determinata applicazione. Possono inoltre essere dotati di accessori aggiuntivi (ad esempio, impianti di risalita, cavi ramificati, minicomputer). Una caratteristica specifica dei servomeccanismi è la loro natura integrativa dell’attuatore con dinamiche che non ostacolano la regolazione, ma introducono non linearità nelle loro caratteristiche. Per questo motivo, i servomotori richiedono l’uso di regolatori proporzionali ad alto guadagno o amplificatori a tre poli.

I servomeccanismi sono impiegati in applicazioni quali: leve e interruttori, valvole e serrande, tapparelle e persiane, meccanismi a leva, utensili manuali, automazione industriale, robotica industriale, aeromobili, macchine agricole, macchine CNC, automobili, modellismo.

Come scegliere il servo per la tua applicazione?

Il corretto funzionamento di molte macchine di produzione avanzate dipende dalla scelta appropriata del servo per la macchina, nonché dall’ottimale funzionamento di ciascuno dei suoi complessi elementi.

Nella scelta del servo giusto da utilizzare nell’automazione industriale, vanno considerati diversi fattori:

* tipo di servo (analogico, digitale),

* dimensioni (ad esempio micro, standard) – a seconda del modello variano in dimensioni e peso,

* forza del servo – determina il valore della coppia generata sulla leva del servo,

* velocità di funzionamento – determina la velocità con cui il servo ruota la linea di traino a vuoto,

* tipo di ingranaggio (ad esempio metallo, carbonio) – uno degli elementi che genera la forza del servo,

* specificità dell’applicazione – scelta individuale del servo per un determinato dispositivo.

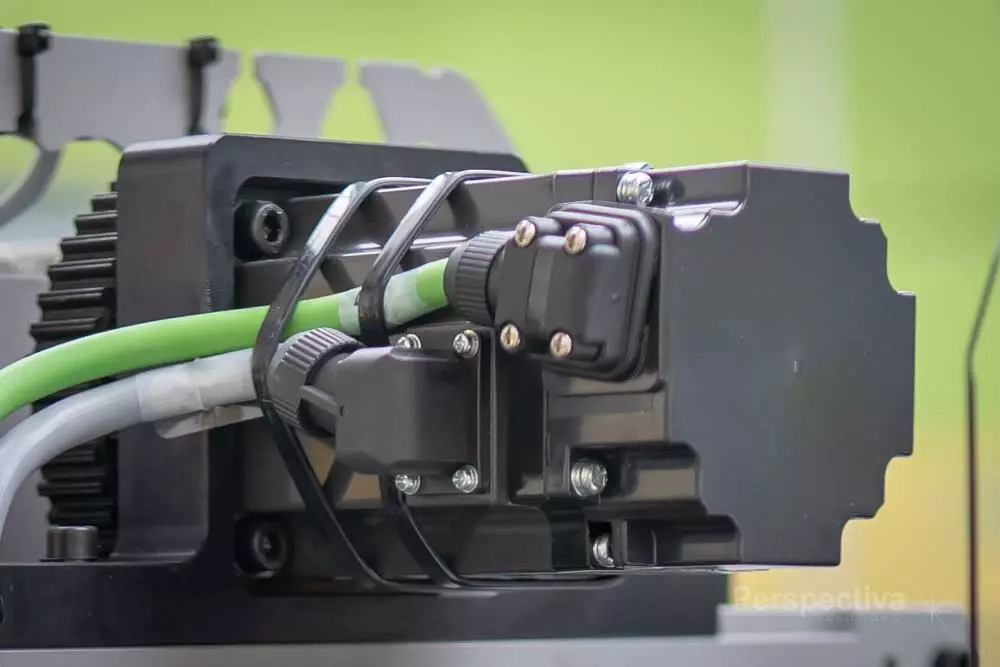

Progettazione dei cablaggi elettrici utilizzati nei servomeccanismi

La corretta selezione del cablaggio per una macchina azionata da servo è un processo più complesso di quanto si possa pensare. Il collegamento dei cavi con il servo è un elemento chiave per il corretto funzionamento della macchina e per un sistema di connessione efficiente utilizzato in macchine di vario tipo. Tuttavia, spesso viene sottovalutato. Nel contesto dei cablaggi utilizzati nei servo drive, è fondamentale considerare che l’ambiente di lavoro di questi dispositivi è solitamente caratterizzato da un elevato livello di cosiddetto “smog elettromagnetico”. Numerosi dispositivi intorno al servo generano interferenze sotto forma di onde elettromagnetiche. Per questo motivo, i cablaggi utilizzati nei servo drive devono essere progettati in modo tale che le interferenze non influenzino il funzionamento del servo, ad esempio la lettura dei valori dell’encoder.

I cablaggi utilizzati nei servomotori devono soddisfare diversi requisiti fondamentali:

1. devono schermare efficacemente (bloccare) le onde elettromagnetiche grazie a cavi con un adeguato grado di riempimento della superficie laterale con materiale schermante,

2. devono avere alta resistenza meccanica,

3. devono poter sostenere un numero specificato di cicli di flessione nel caso di posizionamento del cavo in catene portacavi,

4. devono dimostrare resistenza a sostanze chimiche presenti nell’ambiente operativo della macchina azionata da servo.

In conclusione, è importante che i cablaggi utilizzati con i motori servo siano sviluppati e realizzati con conoscenze specialistiche e la dovuta cura. Altrimenti, il servo potrebbe non funzionare affatto.

Scopri i nostri servizi correlati ai servomotori

Nota: L’uso delle immagini tratte dall’articolo “Come funziona il servomeccanismo nell’automazione industriale?” è consentito purché venga citata la fonte (link alla pagina).

Suggested articles related to the topic of servos

- Own production vs. outsourcing – when to commission contract production

- Production outsourcing – The optimal solution for scaling company

- How the electric harness is produced?

- Prototyping of machine wiring

- Bespoke cable harness: designing an electric harnesses for the customer needs

- How to choose an electrical harness correctly?

Popular articles on our blog:

Author