Wie funktioniert das Servomechanismus in der industriellen Automatisierung?

Das Servomechanismus ist ein Element, das untrennbar mit dem Konzept der industriellen Automatisierung verbunden ist, überall dort, wo Präzision und Wiederholbarkeit gewährleistet werden müssen. Die gebräuchlichste Anwendung von Servomechanismen in der industriellen Automatisierung ist die Steuerung der Position von Maschinenelementen (z. B. Kopf), die Anpassung der Drehzahl von Rotoren, die Kontrolle von Belastungen und Druckkräften oder die Aufrechterhaltung eines konstanten Drehmoments. Aber lassen Sie uns zunächst die Grundlagen betrachten und die mit dem Servo verbundenen Aspekte definieren.

Was ist ein Servomechanismus?

Ein Servo, auch manchmal als Servoantrieb, Servo oder Servomotor bezeichnet, ist eine Art Gerät, das eine Drehbewegung ausführt, um Komponenten einer Maschine anzutreiben.

Eigenschaften von Servomechanismen

Servomechanismen können verschiedene Abmessungen und Parameter haben, die an die Anforderungen der jeweiligen Anwendung angepasst sind.

Im Allgemeinen ist ein Servoantrieb in der Elektronikfertigung ein grundlegendes Steuermodul für die Automatisierung von Industrieanlagen oder Maschinen in einem geschlossenen System. Die im Servo enthaltenen elektronischen Komponenten ermöglichen die Umwandlung von analogen oder digitalen Steuersignalen in eine präzise Bewegung der Endelemente. Der Servomechanismus erlaubt eine genaue Einstellung der Parameter Beschleunigung, Geschwindigkeit und Kraft der gleitenden Endelemente auf Basis einer Rückkopplung. Die Funktionsweise des Servomechanismus, basierend auf dem Rückkopplungsprinzip, erfolgt durch einen Encoder mit Potentiometer.

Servomechanismen verfügen über mehrere wichtige Eigenschaften:

Möglichkeit, große und schwere Komponenten zu bewegen

Fähigkeit, mit sehr hohen positiven und negativen Beschleunigungen zu arbeiten

Arbeiten bei hohen Geschwindigkeiten

Präzise Steuerungsfähigkeit und Positionsrückmeldung

Geringe Empfindlichkeit gegenüber Arbeitsumgebungsbedingungen

Aufbau des Servos

Servomechanismen bestehen aus 5 Hauptkomponenten. Diese sind:

- Motor

- Antrieb mit Verstärker

- * Encoder

- * Getriebe

- * Mechanisches Gehäuse

Servoantrieb / Servomotor – der Motor im Servo

Der Motor im Servomechanismus ist eines seiner grundlegenden Elemente, das die präzise Steuerung der Position des rotierenden Elements in Form der Motorwelle, seiner Beschleunigung und Drehzahl ermöglicht. Der Servomechanismus wird von einem Gleichstrom- (DC) oder Wechselstrom- (AC) Elektromotor angetrieben, der zur präzisen Bewegungssteuerung verwendet werden kann. Servos werden häufig in Anwendungen eingesetzt, bei denen Präzision und/oder große Kraft erforderlich sind.

Der Servomotor wird durch einen Steuerungstreiber kontrolliert. Dieser hilft, die genaue Position des rotierenden Elements zu halten, indem er präzise und genaue Bewegungen der Endelemente ausführt. Der Motor erzeugt die Kraft, die über das Getriebe auf die rotierenden Elemente übertragen wird.

Antrieb mit Verstärker – Wie wird das Servo gesteuert?

Zur Steuerung des Servos wird ein Controller benötigt, der hilft, die genaue Position des rotierenden Elements zu halten und alle Parameter der Servo-Verstärker speichert. Dieses Vorgehen ermöglicht es dem Servo, präzise Bewegungen des Endelements auszuführen. Das Servo wird elektronisch und nicht mechanisch gesteuert, was das Steuersystem sehr präzise und genau macht.

Wozu dient der Servo-Encoder?

Der Encoder ist ein Element, das sich üblicherweise physisch im Servomotor befindet. Er dient primär zur Positionskontrolle des Motors sowie zur Messung der Drehzahl und Drehrichtung. Seine Funktion ermöglicht eine präzise Motorsteuerung.

Es gibt zwei Arten von Encodern: relative und absolute. Relative Encoder messen die Verschiebung von der Nullposition, die meist nach dem Einschalten oder per Software festgelegt wird. Absolute Encoder hingegen benötigen keine Spannung zur Positionsbestimmung. Ihre Nullposition ist bereits in der Produktion festgelegt und immer genau gleich.

Der Servomechanismus mit Encoder ist ein Mechanismus, der eine präzise Steuerung mechanischer Bewegungen ermöglicht. Dieses System wird in vielen Bereichen eingesetzt, wie z.B. in der industriellen Automatisierung, Luftfahrt und Elektronik. Das Servo besteht aus Motor, Getriebe und Encoder.

Der Servomotor treibt das Getriebe an, welches wiederum das Werkstück steuert. Der Encoder misst die Drehzahl und Drehrichtung des Motors und überwacht die Position des Arbeitselements. Im Servo ist der Encoder ein Bewegungssensor, der für die Rückmeldung an das Steuerungssystem verantwortlich ist. Er wandelt die Dreh- oder Linearbewegung von Maschinenteilen in ein elektrisches Signal um. Dieses Signal wird beispielsweise über einen Zähler oder die SPS der Maschine im Steuerungssystem ausgelesen und bestimmt exakt die Position verschiedener Maschinenelemente, den Winkel, die Anzahl der Umdrehungen der Motorwelle, die Drehzahl, deren Richtung und Position. Dank dieses Prinzips ist eine präzise Motorsteuerung im Servo möglich.

Servogetriebe

Das Getriebe ist der Mechanismus, der die vom Motor erzeugte Energie auf das finale Arbeitselement überträgt. Dabei können gleichzeitig Drehmoment und Geschwindigkeit verändert werden. Die Idee besteht darin, die Energie vom Magnetspulenfeld auf die Welle zu übertragen. Auch die Drehrichtung kann durch Rechts- oder Linksdrehung geändert werden.

Wichtig ist auch der Wechsel von Dreh- zu Linearbewegung und umgekehrt. Getriebe in Servomotoren übernehmen oft auch die Funktion der Energieübertragung über Entfernungen, beispielsweise mittels Keilriemen oder Kette. In Servomechanismen werden meist mechanische Getriebe verwendet, die durch hohe Effizienz und Präzision gekennzeichnet sind.

In der Industrie gibt es eine große Vielfalt an mechanischen Getrieben, die häufig in Servomotoren eingesetzt werden.

Die beliebtesten mechanischen Getriebe sind:

- gear of gears,

- friction gear,

- cable transmission,

- belt transmission,

- v-belt transmission,

- chain transmission,

- bearing gear,

- helical gear,

- planetary gear.

Es gibt auch andere Getriebearten, die nach den genutzten physikalischen Prinzipien klassifiziert werden:

- hydraulic transmissions,

- pneumatic gears,

- electric gears.

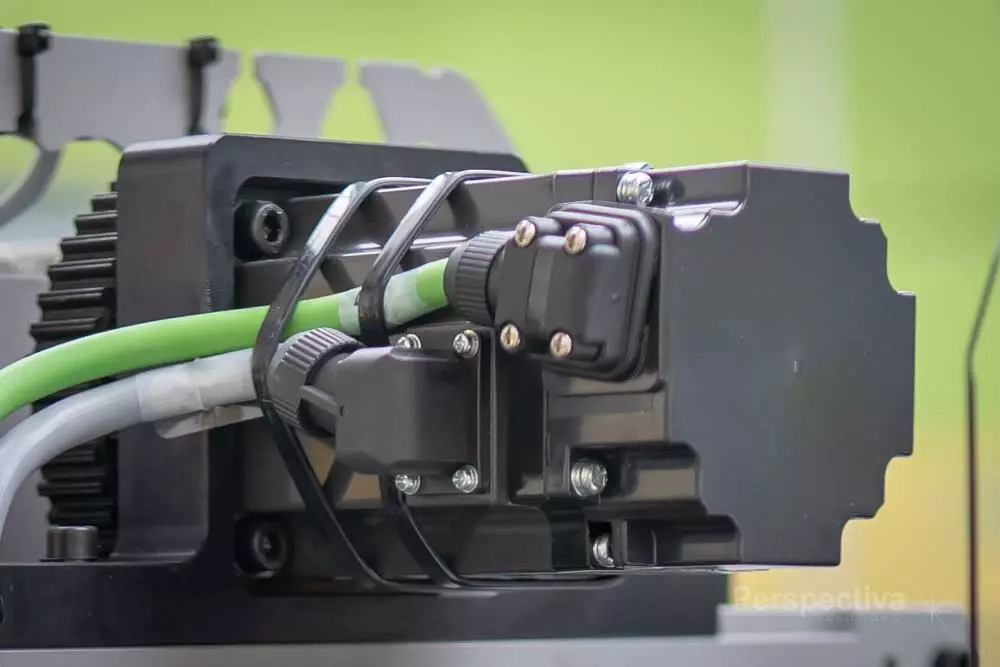

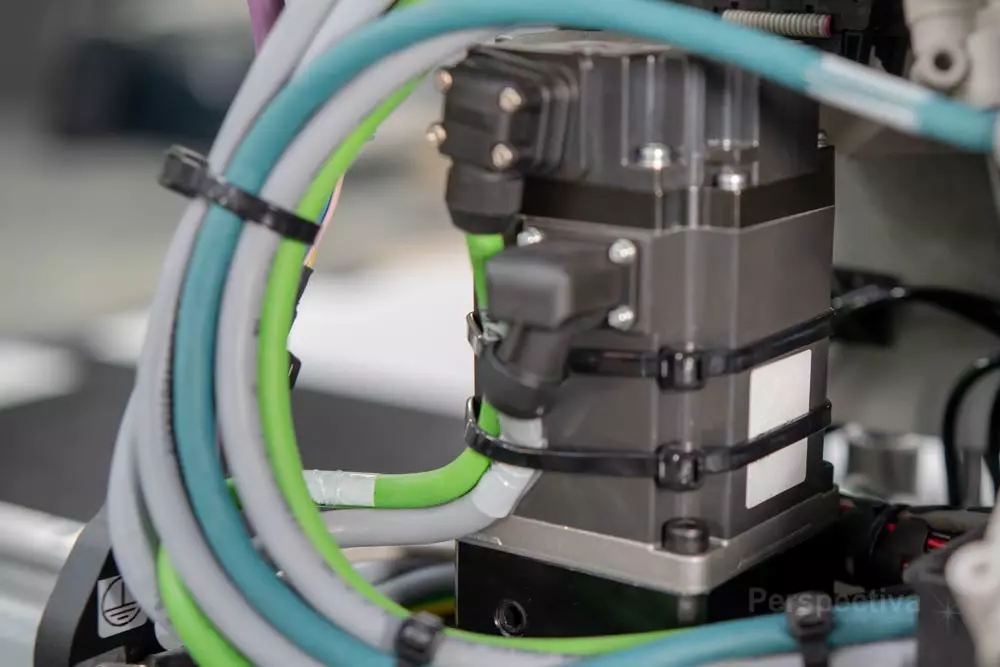

Mechanisches Gehäuse des Servos

Das mechanische Gehäuse der Servomotoren erfüllt zwei Hauptfunktionen:

- Es schützt den Motor vor Beschädigungen durch äußere mechanische und Umweltfaktoren.

- * Es ermöglicht die Montage des Motors in einem Gerät oder einer Maschine.

Die Gehäuse von Servoantrieben bestehen meist aus Metallen, vor allem Aluminiumlegierungen.

Wie funktioniert der Servomechanismus?

Der Servomotor ist für die Drehung der Maschinenschäfte verantwortlich. Mit anderen Worten, er wandelt die ihm zugeführte elektrische Energie in mechanische Energie einer Drehbewegung um. Die mechanische Energie des Motors wird nicht direkt, sondern über Getriebe übertragen, die die Drehzahl der Wellen auf das gewünschte Niveau einstellen. Gleichzeitig regulieren sie das Drehmoment. Die Motorsteuerung erfolgt über einen Controller, der Informationen von einem anderen Gerät (z. B. einer SPS) erhält. Auf dieser Basis erzeugt der Controller geeignete elektrische Signale zur Steuerung des Motors. Ein weiterer sehr wichtiger Bestandteil ist der Encoder. Dieser ist in der Rückkopplungsschleife positioniert und liefert dem Controller Informationen über die aktuelle Position des Motors. Dadurch wird eine präzise Steuerung der Drehbewegung ermöglicht.

Verschiedene Arten von Servoantrieben können eine breite Palette an Möglichkeiten und Bauformen besitzen. Dennoch kann man vereinfacht davon ausgehen, dass sie alle genannten Komponenten enthalten.

Die Hauptparameter von Servos sind:

- working time when overload,

- torque and rotational speed,

- resolution,

- frequency response,

- interfaces,

- dimensions,

- network options,

- torque to inertia ratio.

Verschiedene Arten von Servoantrieben können zahlreiche Optionen und Bauarten bieten. Dennoch kann man vereinfacht annehmen, dass sie alle oben genannten Komponenten enthalten.

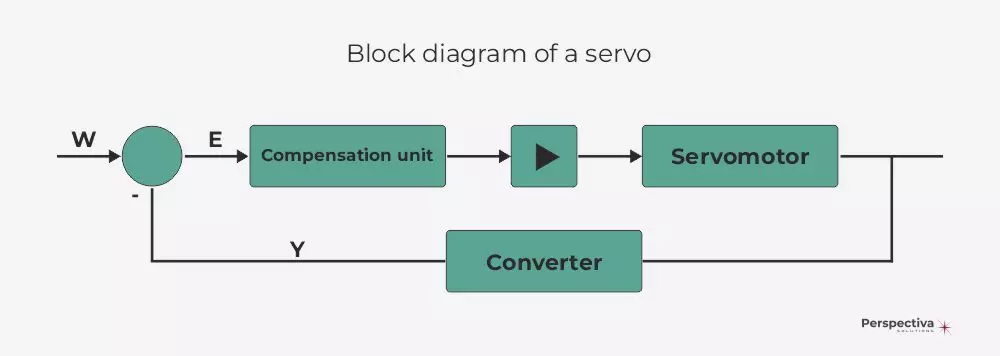

Rückkopplungsschleife im Servo

Die Rückkopplungsschleife liefert Informationen über die aktuelle Position des Werkstücks. Dies ermöglicht dem Controller, den Motor präzise zu steuern, um die gewünschte Servo-Position zu erreichen. Die Servo-Rückmeldung spielt eine entscheidende Rolle für die Genauigkeit der Servo-Funktion. Der Rückgabewert sind Daten wie Position, Geschwindigkeit, Beschleunigung oder Verschiebung. Man unterscheidet zwischen positiver und negativer Rückkopplung.

Wie funktioniert die Rückkopplung im Servo?

Der Controller verwendet eine Rückkopplungsschleife und einen Encoder, um die aktuelle Position des Motors auszulesen. Anschließend wird der Sollwert für die Position geprüft, den der Motor erreichen soll. Der Antrieb berechnet die Differenz zwischen diesen Werten. Ist diese gleich Null, bedeutet das, dass der Motor die erforderliche Position erreicht hat. Ist die Differenz hingegen ungleich Null, berechnet der Controller eine Korrektur (Offset) und steuert den Motor, bis die Differenz zwischen Soll- und Ist-Position null wird.

Die Servo-Rückmeldung erfolgt durch direkte Steuerung des elektromagnetischen Feldes des Motors. Dieser Vorgang wird oft als „Phasensteuerung“ bezeichnet. Bei der Phasensteuerung wird das elektromagnetische Feld so kontrolliert, dass die gewünschte Drehzahl und das gewünschte Drehmoment erreicht werden. Die Phasensteuerung wird beispielsweise oft in Treppen-Servoantrieben verwendet, die sehr genau arbeiten müssen.

Die Computersteuerung von Servoantrieben erfolgt häufig über eine Steuerkarte. Für die korrekte Phaseneinstellung muss die Steuerkarte in der Lage sein, Informationen vom Encoder auszulesen und das elektromagnetische Feld auf die gewünschte Einstellung anzupassen. In manchen Anwendungen ist es zudem notwendig zu bestimmen, ob die Welle nach links oder rechts gedreht wird.

Anwendungen von Servomechanismen

Servomechanismen werden in vielen Branchen eingesetzt. Sie sind entscheidende Komponenten für den korrekten und effizienten Betrieb von Maschinen. Das Servo wird insbesondere in verschiedenen Arten von Industriemaschinen, Automatisierung, Robotik und Modellbau verwendet. Die Hauptaufgabe des Servos in Maschinen ist die Bestimmung der Position der Motorwelle, deren Synchronisation sowie die Eliminierung von Steuerungsfehlern, z. B. Positionsabweichungen.

Servomechanismen werden auch eingesetzt, wenn ein rotierendes Element präzise gesteuert werden muss. In der Industrie werden Servos häufig verwendet, um eine genaue und präzise Produktion sicherzustellen. Sie können auch zur Steuerung von Elementen dienen, die in einer bestimmten Reihenfolge bewegt werden müssen. Daher werden Servos oft in Fertigungslinien eingesetzt, wo sie die Förderanlage oder andere Maschinenelemente antreiben.

Servomechanismen können unterschiedliche Abmessungen und Parameter besitzen, die an die Anforderungen der jeweiligen Anwendung angepasst sind. Sie können auch mit Zusatzkomponenten ausgestattet sein (z. B. Skilifte, Verzweigungskabel, Minicomputer). Eine besondere Eigenschaft von Servomechanismen ist die Integration des Aktuators mit einer Dynamik, die die Regelung nicht behindert, aber Nichtlinearitäten in den Kennlinien mit sich bringt. Deshalb benötigen Servos den Einsatz von Proportionalreglern mit hoher Verstärkung oder Dreipolverstärkern.

Servomechanismen werden eingesetzt in:

- * Hebeln und Schaltern

- * Ventilen und Dämpfern

- * Jalousien und Rollläden

- * Hebelmechanismen

- * Handwerkzeugen

- * Industrieller

- Automatisierung

- * Industrierobotik

- * Luftfahrt

- * Landmaschinen

- * CNC-Maschinen

- * Fahrzeugen

- * Modellbau

Wie wählt man das richtige Servo für seine Anwendung aus?

Der korrekte Betrieb vieler komplexer Produktionsmaschinen hängt von der richtigen Auswahl des Servos sowie vom optimalen Betrieb seiner komplexen Komponenten ab.

Bei der Wahl des passenden Servos für die industrielle Automatisierung sind mehrere Faktoren zu berücksichtigen:

* Servo-Typ (analog, digital)

* Größe (z. B. Mikro, Standard) – je nach Modell unterscheiden sie sich in Größe und Gewicht

* Servo-Kraft – bestimmt den Drehmomentwert, der am Servo-Hebel erzeugt wird

* Geschwindigkeit der Bedienung – bestimmt die Geschwindigkeit, mit der das Servo die unbelastete Zugstange dreht

* Getriebetyp (z. B. Metall, Kohlefaser) – eines der Elemente, das die Kraft des Servos erzeugt

* Anwendungsspezifikationen – individuelle Auswahl des Servos für das jeweilige Gerät

Konstruktion von elektrischen Signalkabelbäumen, die in Servomechanismen verwendet werden

Check out our servo related services

Note: The use of graphics from the article „How the servo mechanism works in industrial automation?“ is allowed as long as the source (link to the page) is mentioned.

Suggested articles related to the topic of servos

- Own production vs. outsourcing – when to commission contract production

- Production outsourcing – The optimal solution for scaling company

- How the electric harness is produced?

- Prototyping of machine wiring

- Bespoke cable harness: designing an electric harnesses for the customer needs

- How to choose an electrical harness correctly?

Popular articles on our blog:

Author