Processo di produzione dei cablaggi elettrici passo dopo passo!

I cablaggi elettrici sono un componente chiave della tecnologia moderna, rappresentando una rete complessa di connessioni elettriche all’interno di vari dispositivi e sistemi. Nell’articolo “Processo di produzione dei cablaggi elettrici passo dopo passo!” analizzeremo dettagliatamente il processo adottato dalla nostra azienda per creare cablaggi elettrici precisi e affidabili. Scopri tutte le fasi della produzione del cablaggio, i materiali utilizzati e perché la precisione nella realizzazione dei cablaggi elettrici è fondamentale per il corretto funzionamento dei dispositivi elettronici.

Processo di produzione del cablaggio elettrico

Vuoi sapere come si realizza un cablaggio elettrico? Hai bisogno di una spiegazione rapida su cosa sia la produzione di cablaggi? Ecco un riassunto sintetico del processo di assemblaggio dei cablaggi elettrici, suddiviso in fasi fondamentali.

- La produzione inizia con la creazione di un prototipo di cablaggio. Gli ingegneri preparano uno schema di montaggio e verificano i parametri delle connessioni elettriche affinché soddisfino i requisiti del dispositivo nel quale sarà installato il cablaggio. Quando siamo certi che il prototipo risponde agli standard di qualità richiesti per il dispositivo, possiamo avviare la produzione del cablaggio. Scopri come scegliere il cablaggio elettrico giusto.

* Il processo di realizzazione del cablaggio consiste nel collegare in modo preciso i cavi con terminali ed elementi isolanti, in modo da permettere il flusso di corrente da un punto all’altro. Questo processo può includere il collegamento dei cavi con connettori, saldatura, incollaggio, crimpatura o altre tecniche di connessione. Per farlo, è necessario utilizzare attrezzature specializzate e materiali di alta qualità. Il taglio del cavo alla lunghezza desiderata e la crimpatura vengono effettuati con macchinari dedicati.

* I componenti del cablaggio vengono raccolti nel magazzino. I cavi e gli altri materiali forniti da produttori e fornitori vengono controllati per verificarne la conformità alle specifiche tecniche.

* Al termine, viene eseguito un test elettrico per verificare la correttezza delle connessioni del cablaggio. Vengono inoltre condotti test meccanici come la prova di trazione.

In questo articolo scoprirai:

- What is a wire harness?

- Designing wire harness for the client

- What is the bill of materials?

- Cutting and stripping of electrical cables

- Labeling and marking of the wire harness

- Crimping or soldering the terminals

- Taping or tying of the wire harness with cable ties

- In-process quality control of wire harness

- Assembly of the wiring harness

- Final quality control of the finished wiring harness

- Preparation of wire harnesses for transport

Nell’offerta di Perspectiva Solutions puoi trovare diversi tipi di cablaggi: cablaggi personalizzati su misura, così come tipologie di cablaggi elettrici comunemente utilizzati in molteplici settori industriali.

Cos’è un cablaggio elettrico?

Il cablaggio elettrico, noto anche come **fascio di cavi**, **cavo cablato**, **wiring harness** o **wiring loom**, è un sistema di fili o cavi elettrici collegati e raggruppati tra loro, progettato per trasmettere energia elettrica oppure segnali elettrici e informativi tra diversi componenti di un sistema elettrico.

I cablaggi sono progettati e realizzati con grande precisione per garantire una trasmissione sicura e affidabile dell’energia e dei segnali, riducendo al minimo il rischio di interferenze o guasti. Una corretta protezione e isolamento del fascio di cavi è fondamentale per garantire il funzionamento sicuro di dispositivi e impianti elettrici.

Il **wiring harness** è un sistema di connessioni complesse: un insieme di fili, cavi, connettori, terminali e altri elementi elettrici che permettono la trasmissione di corrente o segnali informativi. Tutti questi componenti vengono connessi già in fase di progettazione del cablaggio, tenendo conto delle condizioni operative e delle specifiche applicazioni.

Qual è la differenza tra cablaggio elettrico e cablaggio a cavo?

La differenza tra **cablaggio elettrico** e **cablaggio a cavo** è legata principalmente alla terminologia e ad applicazioni specifiche. Entrambi i termini si riferiscono a un insieme di fili o cavi riuniti per trasmettere elettricità, segnali o dati in applicazioni mirate. Il cablaggio elettrico e il cablaggio a cavo sono elementi fondamentali negli impianti elettrici ed elettronici, assicurando il corretto funzionamento e l’affidabilità dei dispositivi. Nella pratica, i termini vengono spesso usati in modo intercambiabile.

Applicazioni del wiring loom nei settori industriali

Il **wiring loom** può essere utilizzato sia per alimentare macchinari, dispositivi o impianti, sia per trasmettere segnali di controllo o informazione. È inoltre un elemento cruciale nell’automazione dei processi industriali.

Automazione industriale

* Settore automobilistico

* Edilizia – macchine edili

* Agricoltura – macchine agricole

* Elettronica

* Industria elettrica

Industria aeronautica

* Industria spaziale

* Settore medicale

* Settore delle comunicazioni (ferrovie, trasporto pubblico)

* Industria bellica

Struttura dei cablaggi elettrici

- **Fili conduttori** – Elementi del fascio che trasportano corrente o segnali. Possono avere sezioni e colori diversi, utili per identificare la funzione di ciascun filo.

* **Isolamento dei fili** – Rivestimento protettivo attorno ai fili, che garantisce l’isolamento elettrico e protegge da danni meccanici o ambientali.

* **Connettori** – Punti di connessione tra i fili o verso altri componenti. Possono essere spine, prese, morsetti o altri tipi di connettori.

Componenti aggiuntivi

I cablaggi possono includere diversi componenti che ne migliorano la funzionalità e le prestazioni. Tra i più importanti:

- **Protezione** – Elementi come fusibili e interruttori automatici, che proteggono il cablaggio e i dispositivi collegati da sovraccarichi di corrente o cortocircuiti.

* **Fascette, legacci, nastri** – Utilizzati per mantenere ordinato il fascio di cavi e garantirne la stabilità meccanica. Possono essere flessibili o rigidi a seconda delle esigenze.

* **Marcature** – Etichette, codici colore o targhette usate per identificare fili e funzioni all’interno del cablaggio.

Progettazione del cablaggio elettrico per il cliente

Una progettazione affidabile del cablaggio elettrico svolge un ruolo fondamentale nei sistemi di automazione e nelle macchine moderne. È un aspetto cruciale che influisce sull’efficienza e sulla sicurezza delle apparecchiature in molti settori, come l’automotive, l’aerospaziale, l’elettronica e le telecomunicazioni. Introdurre soluzioni precise e ben ponderate nella progettazione dei cablaggi elettrici è essenziale per garantire il funzionamento continuo dei sistemi e ridurre al minimo il rischio di guasti. Cablaggi difettosi o mal progettati possono causare malfunzionamenti dei sistemi che, nei casi più gravi, possono comportare gravi perdite economiche o mettere in pericolo la vita umana.

Perché è così importante una progettazione affidabile del cablaggio elettrico?

È importante comprendere che non conta solo la qualità dei singoli componenti di un cablaggio elettrico, ma anche il modo in cui questi vengono progettati, collegati e dotati di protezioni di sicurezza. La progettazione elettrica è un processo complesso che tiene conto dell’instradamento ottimale dei fili, delle corrette marcature elettriche e dell’applicazione delle norme e degli standard più aggiornati. La conoscenza dei principi della progettazione elettrica e la loro meticolosa implementazione possono fare una grande differenza in termini di durata, efficienza e sicurezza dell’intero sistema.

Una progettazione affidabile del cablaggio elettrico è importante per diversi motivi, tra cui:

- . **Sicurezza**: Un cablaggio progettato correttamente è fondamentale per la sicurezza dei sistemi elettrici. Collegamenti difettosi o errati possono causare guasti pericolosi e mettere a rischio vite umane.

2. **Ottimizzazione delle prestazioni**: Un cablaggio ben progettato contribuisce a ottimizzare le prestazioni dei sistemi elettrici. Un corretto posizionamento dei cavi e la scelta di materiali adeguati aumentano l’efficienza dei sistemi.

3. **Riduzione dei costi**: Una progettazione affidabile permette di ridurre i costi grazie alla diminuzione dei guasti, dei tempi di inattività e degli interventi di riparazione.

4. **Miglioramento della qualità**: Un cablaggio di buona qualità migliora la qualità del prodotto finale, in particolare in sistemi complessi come automobili o aeromobili.

5. **Conformità agli standard**: Un cablaggio progettato correttamente deve rispettare le normative e gli standard di settore, elemento essenziale per l’accettazione e l’uso sicuro dei sistemi elettrici.

- . **Sicurezza**: Un cablaggio progettato correttamente è fondamentale per la sicurezza dei sistemi elettrici. Collegamenti difettosi o errati possono causare guasti pericolosi e mettere a rischio vite umane.

Oltre all’alimentazione della macchina, i cablaggi elettrici sono fondamentali anche in caso di guasto di un componente: il cablaggio invia un segnale di errore affinché l’unità centrale o l’operatore possa arrestare la macchina in sicurezza. Un corretto allineamento del fascio di cavi è quindi cruciale.

Progettazione dei cablaggi elettrici per il cliente

I cablaggi elettrici vengono sempre realizzati rigorosamente secondo le linee guida tecniche e qualitative fornite dal cliente. La progettazione per il cliente consiste nella creazione di soluzioni personalizzate in base a esigenze e requisiti specifici. È infatti il cliente a conoscere al meglio il funzionamento del dispositivo elettrico nel quale verrà installato il cablaggio.

Durante la progettazione dei cablaggi, bisogna tenere conto di molti fattori: tipo e sezione dei cavi, tipologia di connettori, modalità di collegamento dei componenti, ma anche criteri estetici ed ergonomici. Grazie alla nostra lunga esperienza, offriamo progettazione e produzione di cablaggi su misura, consigliando soluzioni ottimali ed efficaci.

Un cablaggio progettato correttamente può migliorare l’affidabilità del sistema e contribuire all’efficienza e al risparmio a lungo termine. Cablaggi professionali garantiscono il corretto funzionamento del dispositivo in cui sono installati. Per questo, la progettazione dei cablaggi elettrici va affidata a specialisti con esperienza e competenze tecniche adeguate.

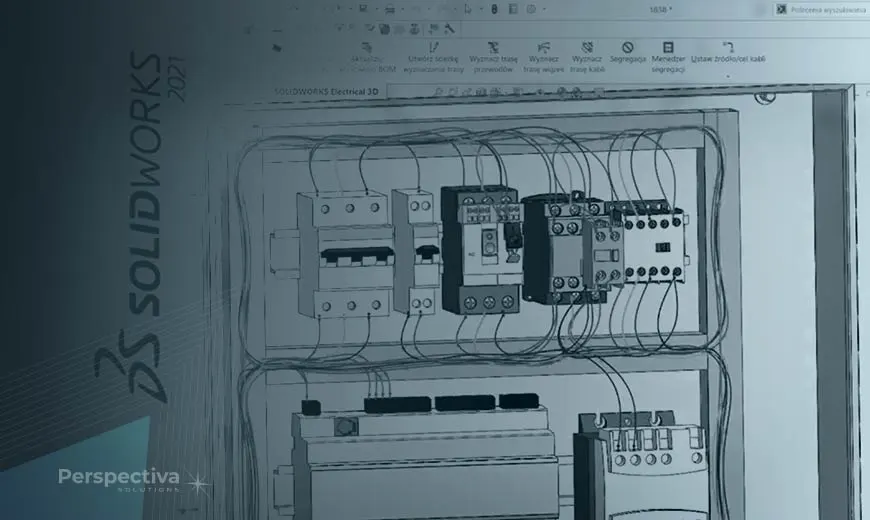

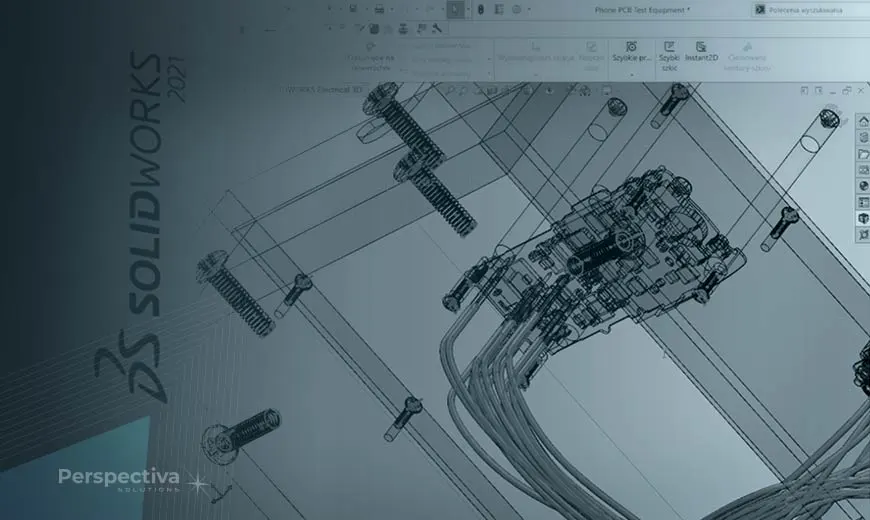

Software per la progettazione dei cablaggi elettrici

Una corretta marcatura elettrica nella progettazione dei cablaggi è fondamentale per ridurre il rischio di errori durante l’installazione e la manutenzione. L’identificazione precisa dei singoli fili e delle loro funzioni facilita la diagnostica e le riparazioni, elemento importante in caso di problemi. L’uso di strumenti avanzati, come software dedicati, può velocizzare e semplificare il processo di creazione di soluzioni complesse.

I software più popolari per la progettazione di cablaggi elettrici:

- . **CATIA Electrical Harness Design** – Software avanzato sviluppato da Dassault Systèmes. Offre un potente ambiente 3D con strumenti specifici per la progettazione dei cablaggi in settori come aerospaziale, automotive e industriale.

2. **Mentor Graphics Capital** – Software completo per la progettazione di sistemi elettrici ed elettronici, inclusi i cablaggi. Consente l’integrazione dei dati, l’ottimizzazione dei percorsi e la generazione della documentazione tecnica.

3. **E3.series** – Soluzione di Zuken con funzionalità avanzate per progettare e documentare cablaggi e impianti elettrici. È un software ingegneristico specializzato che supporta progettazione e documentazione di cablaggi.

4. **SolidWorks Electrical** – Fa parte della famiglia SolidWorks e include funzioni per la progettazione elettrica e dei cablaggi, con creazione della distinta base (BOM). È il programma attualmente utilizzato dalla nostra azienda e che consigliamo.

Vedi anche: Vantaggi della progettazione dei cablaggi in SolidWorks.

5. **AutoCAD Electrical** – Versione specializzata di AutoCAD per la progettazione di impianti elettrici e cablaggi. Consente progettazione 2D, gestione di librerie di simboli e generazione di report.

6. **SEE Electrical** – Software per la progettazione elettrica, compresi i cablaggi. Permette la creazione di schemi e disegni tecnici, gestione dei dati e generazione della documentazione.

7. **Cadence OrCAD** – Pur essendo noto per la progettazione di PCB, offre anche funzionalità per progettare sistemi di cablaggio basati su principi classici della progettazione elettrica.

8. **EPLAN Electric** – Software per la progettazione elettrica che supporta anche la creazione di cablaggi. Offre funzioni avanzate per integrazione dati, analisi e gestione dei progetti.

9. **Siemens NX Electrical Routing** – Siemens NX include un modulo per il routing elettrico e la progettazione dei cablaggi, con integrazione nei progetti meccanici 3D. Con questo programma, progettare l’elettrico non è mai stato così semplice.

Ti stai chiedendo quale programma scegliere per la progettazione dei cablaggi elettrici?

Tutti i programmi elencati sono utilizzati in vari settori industriali e offrono funzionalità avanzate. Consentono una progettazione efficiente, gestione e documentazione di cablaggi anche in progetti complessi. La scelta dipende dalle tue esigenze, dalle preferenze e dal settore in cui verrà utilizzato il sistema di cablaggio.

Cos'è la distinta base?

BOM – definizione della distinta base

La Distinta Base (BOM – *Bill of Materials*) per un cablaggio elettrico è un documento che contiene un elenco dettagliato di tutti i materiali, componenti e componenti elettrici necessari per la produzione o l’assemblaggio di uno specifico cablaggio. La distinta base di produzione include anche informazioni logistiche chiave, ovvero i quantitativi richiesti e i fornitori. Contiene inoltre riferimenti al disegno tecnico del cablaggio, indicando dove viene utilizzato ciascun componente. Diversi software, come SolidWorks, offrono funzionalità per creare e gestire le distinte base con esportazione in PDF. Sono disponibili anche modelli per una creazione efficiente della distinta base.

La BOM è essenziale nel processo di progettazione, produzione e manutenzione di un cablaggio elettrico, in quanto consente di determinare con precisione la quantità e il tipo di elementi necessari, oltre a garantire il controllo qualità e la coerenza nella produzione. È anche una fonte di informazione indispensabile per l’ufficio acquisti.

Esempio di distinta base per cablaggio elettrico

Cosa include una distinta base per cablaggio elettrico? Ecco un esempio ben strutturato che illustra chiaramente come i componenti si uniscono in un assemblaggio organizzato.

- Fili e cavi – Contiene informazioni sui tipi di cavi e fili, le loro lunghezze, sezioni e colori.

2. Connettori e giunzioni – Specifica il tipo, la quantità, il modello e il metodo di connessione dei connettori presenti nel fascio cavi.

3. Terminali (detti anche pin o contatti) – Alcuni connettori e contatti vengono forniti separatamente. È quindi necessario indicare informazioni identificative del componente, il fornitore e le quantità realmente richieste per il cablaggio finale.

4. Isolamento e schermatura – Indica i materiali isolanti, le schermature e le protezioni elettromagnetiche che proteggono il cablaggio.

5. Componenti di montaggio – Accessori di assemblaggio – Indica gli elementi hardware utilizzati per montare e fissare il cablaggio, come nastri, fascette, staffe, ecc.

6. Etichette e marcature – Può contenere informazioni su etichette e marcature da utilizzare per identificare fili o connettori singoli.

7. Guarnizioni e tappi – Per garantire l’ermeticità del fascio cavi, soprattutto nell’area dei connettori, vengono usate guarnizioni terminali speciali. Se c’è una posizione vuota nel connettore senza terminale, spesso si utilizzano tappi dedicati.

8. Componenti aggiuntivi – Nei cablaggi più complessi, la BOM può includere informazioni su elementi aggiuntivi come interruttori, diodi, fusibili, ecc.

Qual è il significato e l’importanza della distinta base nel contesto della produzione e dei processi di realizzazione dei cablaggi elettrici?

La distinta base del cablaggio funge da riferimento per gli uffici acquisti, produzione e controllo qualità, assicurando coerenza e precisione durante tutto il processo produttivo o di assemblaggio. È una base documentale che facilita anche la gestione dell’inventario, la previsione dei costi e l’ottimizzazione della progettazione del cablaggio in termini di efficienza, affidabilità e costi di produzione.

In sintesi, una distinta base è un documento fondamentale che garantisce processi produttivi fluidi e precisi, una comunicazione efficace e una progettazione del prodotto ottimizzata. Ricopre un ruolo cruciale in vari aspetti della produzione, dall’approvvigionamento al controllo qualità.

Taglio e spelatura dei cavi elettrici

La prima attività nella realizzazione di un cablaggio elettrico è il taglio e la spelatura dei cavi. Il cablaggio viene tagliato in base alla lunghezza richiesta del cavo previsto, tenendo conto della tolleranza sulla lunghezza del prodotto finito. Al momento dell’ordine, il cliente specifica la tolleranza di lunghezza del cavo, che viene considerata nella dimensione finale. Oltre al fascio di fili, vengono tagliati anche isolamento termorestringente, boccole, guaine lisce e altri elementi.

Per il corretto taglio dei cablaggi, la nostra azienda dispone di macchinari dedicati dotati di sistemi automatici di taglio e spelatura ad alta precisione. L’automazione del processo di taglio e spelatura dei fili consente di aumentare in modo significativo l’efficienza e la precisione dei cablaggi elettrici. I fili e gli isolamenti vengono tagliati contemporaneamente, e per i cavi a uno, due, tre o quattro conduttori, l’isolamento può essere spelato automaticamente.

Nel caso di cavi elettrici con un numero maggiore di conduttori o realizzati con materiali difficili da lavorare, il taglio del fascio viene suddiviso in due fasi.

* La prima è la rimozione automatica dell’isolamento esterno durante il taglio.

* La seconda fase è la spelatura manuale dei conduttori interni, che consente anche di attorcigliare i conduttori del cavo per ottenere un’estremità uniforme e non sfilacciata del cablaggio.

Macchine automatiche per il taglio dei cavi e la spelatura dei fili unipolari

La macchina automatica per il taglio e la spelatura dei cavi unipolari è un dispositivo avanzato che semplifica e ottimizza notevolmente il processo di realizzazione di un cablaggio elettrico. Grazie alle sue funzionalità automatiche, garantisce un taglio e una spelatura precisi a un ritmo elevato, riducendo al minimo il tempo e lo sforzo necessari per produrre un fascio cavi.

Il funzionamento di questa macchina è semplice e intuitivo. L’operatore deve solo collegare la macchina, posizionare il filo del fascio nel punto appropriato, impostare i parametri di taglio e spelatura desiderati e avviare il processo. La macchina automatica eseguirà il resto del lavoro, tagliando il cavo alla lunghezza impostata e isolandone con precisione l’estremità.

I principali vantaggi dell’utilizzo di una macchina automatica per il taglio e la spelatura di cavi unipolari sono i seguenti:

* Efficienza: grazie alle sue funzioni automatiche, la macchina è in grado di gestire grandi quantità di cablaggi in tempi ridotti, aumentando notevolmente l’efficienza produttiva.

* Precisione e ripetibilità: le macchine automatiche si distinguono per il taglio e la spelatura precisi dei cablaggi, assicurando un’elevata qualità di assemblaggio. Inoltre, l’automazione garantisce la ripetibilità del processo, eliminando il rischio di errori umani.

* Sicurezza: l’operatore è protetto dal rischio di infortuni che possono verificarsi durante il taglio e la spelatura manuale dei fili.

* Minime perdite di materiale: il taglio preciso riduce al minimo lo spreco di materiale, contribuendo al risparmio nella produzione di cablaggi elettrici.

Per garantire un utilizzo sicuro ed efficiente, è importante che gli operatori siano adeguatamente formati, rispettino le norme di sicurezza e provvedano alla manutenzione e assistenza regolare della macchina.

Le macchine automatiche per il taglio e la spelatura dei cavi unipolari sono disponibili in diversi modelli e varianti, a seconda delle esigenze e applicazioni dei cablaggi.

Ecco alcuni tipi e una selezione delle tipologie più frequentemente utilizzate di queste macchine:

* Macchine automatiche per il taglio e la spelatura di cavi unipolari.

* Macchine per il taglio e la spelatura controllate da computer, che permettono la programmazione di un’ampia gamma di lunghezze, sezioni e tipi di isolamento dei cavi.

* Macchine di riconoscimento e rifilatura, che utilizzano sensori avanzati per riconoscere automaticamente la lunghezza e le dimensioni di un fascio cavi prima della spelatura.

* Macchine multifunzione, che combinano vari strumenti per tagliare, spelare e suddividere un fascio cavi in un unico dispositivo.

La macchina automatica per il taglio e la spelatura di cavi unipolari è uno strumento indispensabile nell’industria elettrica ed elettromeccanica, contribuendo a migliorare la qualità del lavoro, risparmiare tempo e materiali nella produzione di cablaggi elettrici.

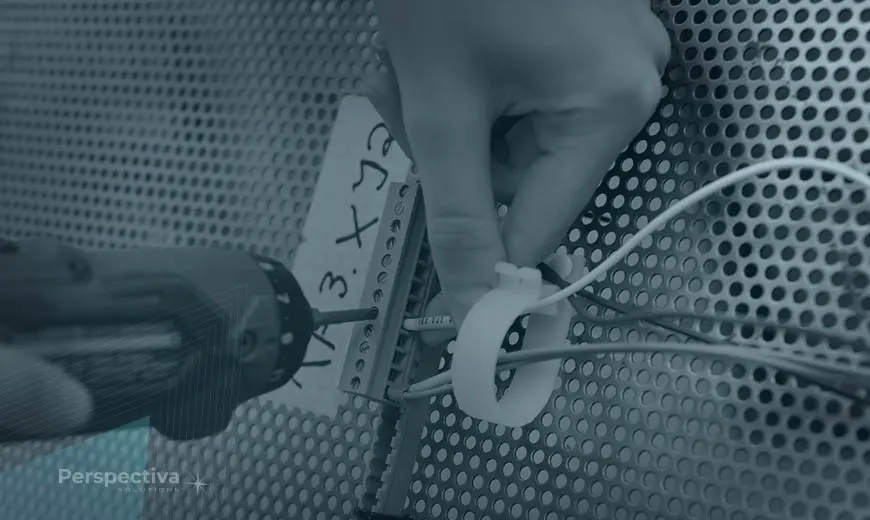

Etichettatura e marcatura del cablaggio elettrico

L’operazione di etichettatura e marcatura dei cablaggi elettrici è pensata per velocizzare l’identificazione del tipo di cavo in uso. Facilita inoltre il successivo processo di installazione presso il cliente, così come le attività di manutenzione e l’individuazione di eventuali guasti nel cablaggio.

Esistono cinque gruppi base di codifica dei fili in base al colore:

* marrone o nero – filo di fase,

* blu – filo neutro,

* giallo–verde – conduttore di protezione PE,

* rosso – polo positivo del cavo in corrente continua,

* nero o blu – polo negativo del cavo in corrente continua.

Nella pratica, tuttavia, i colori dei cavi sono molto più vari.

A volte però, la codifica a colori di un cablaggio non è sufficiente per fornire un’informazione chiara e univoca. In questi casi si utilizzano marcatori stampati, generalmente realizzati su nastro autoadesivo, guaina termorestringente, etichetta autolaminante o guaina protettiva liscia. Questo metodo consente l’utilizzo di più colori per i marcatori, nonché la stampa su di essi e, soprattutto, la possibilità di inserire qualsiasi contenuto testuale richiesto dal cliente.

Come funziona il processo di marcatura del cablaggio?

Il modo più comune e semplice per contrassegnare i singoli fili in un cablaggio elettrico è l’utilizzo dei diversi colori dell’isolamento sopra menzionati. Tuttavia, è possibile utilizzare marcatori realizzati in guaina termorestringente che fungono anche da isolante. La nostra azienda dispone di stampanti di etichette dedicate e di un marcatore laser, entrambi ideali per una corretta marcatura dei cablaggi.

**Tipi di stampanti utilizzate nel processo di marcatura dei cavi:**

* **Stampanti a trasferimento termico** – sono tra i dispositivi più utilizzati per stampare etichette su guaine in PVC, nastri e guaine termorestringenti per la marcatura dei cablaggi. Utilizzano la tecnologia a trasferimento termico, che garantisce marcature durevoli, resistenti all’abrasione e di alta qualità, fondamentali per l’identificazione dei cablaggi. I materiali per il trasferimento termico sono disponibili in vari colori, consentendo la creazione di etichette colorate con diverse informazioni.

* **Stampanti termiche** – sono più semplici da usare rispetto alle stampanti a trasferimento termico, poiché non richiedono l’uso di nastri; l’immagine viene stampata direttamente sull’etichetta tramite calore. Sono comode anche per la stampa di piccole quantità di etichette.

* **Stampanti a trasferimento termico** – queste stampanti combinano le caratteristiche delle stampanti termiche e a trasferimento termico, utilizzando la tecnologia a trasferimento termico per stampare su diversi materiali, incluse le guaine in PVC utilizzate negli impianti elettrici.

* **Stampanti a getto d’inchiostro** – sebbene meno comuni, possono essere utilizzate in alcuni casi. Applicano l’immagine sulla superficie dell’etichetta utilizzando la tecnologia inkjet.

* **Stampanti laser** – sono usate più spesso per stampare etichette su guaina in PVC, ma in alcuni casi possono essere utilizzate per la marcatura precisa e permanente direttamente sul filo del cablaggio.

Nella scelta della stampante per etichette su guaina in PVC da utilizzare per i cablaggi, è importante considerare le specifiche tecniche del dispositivo, come la risoluzione di stampa, la larghezza delle etichette, la disponibilità di nastri o materiali, oltre alle esigenze dell’applicazione specifica. È inoltre essenziale scegliere un produttore affidabile e riconosciuto per garantire che la stampante sia performante e soddisfi le aspettative in termini di qualità della marcatura.

I cablaggi elettrici vengono anche marcati con lettere e numeri. Questa marcatura fornisce informazioni sulla struttura del conduttore e generalmente è composta da tre parti:

* **lettera** – indica la struttura e il materiale del conduttore, il materiale utilizzato per l’isolamento e il rivestimento, nonché altre informazioni aggiuntive,

* **numero** – indica la tensione nominale dell’isolamento,

* **numero** – indica il numero e la sezione dei conduttori.

Tuttavia, ci sono situazioni in cui la codifica a colori non è sufficiente a fornire un’informazione chiara e univoca. In tal caso, si utilizzano marcatori stampati, generalmente realizzati su nastro autoadesivo, guaina termorestringente, etichetta autolaminante o guaina protettiva. Questo metodo consente di utilizzare più colori per i marcatori, nonché la stampa su di essi e, soprattutto, consente di inserire qualsiasi contenuto testuale richiesto dal cliente.

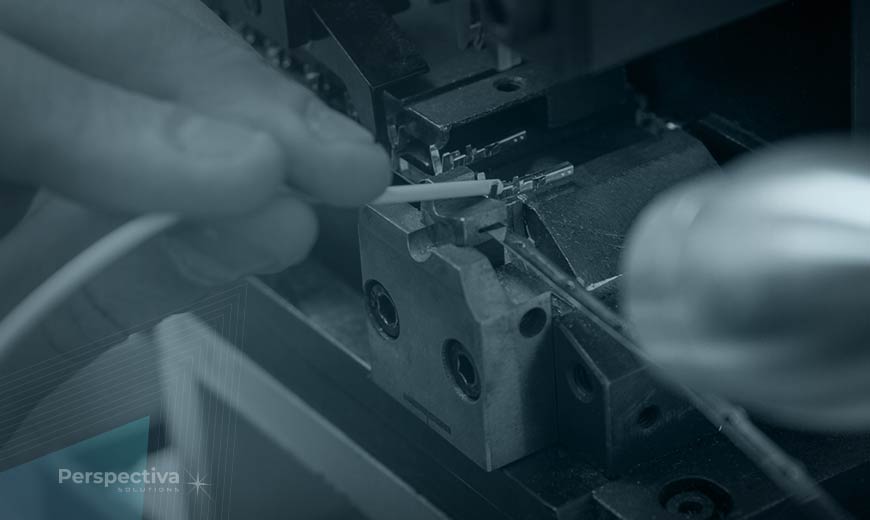

Crimpatura o saldatura dei terminali del cablaggio elettrico

In quasi tutti i cablaggi elettrici sono presenti terminali, o contatti di vario tipo, talvolta chiamati anche pin.

Esistono due tipi fondamentali di contatti: aperti (open barrel) e chiusi (closed barrel).

L’operazione di crimpatura può essere effettuata con utensili manuali, ma l’opzione migliore è utilizzare una pressa insieme a applicatori per connettori. I metodi manuali tradizionali di crimpatura dei connettori stanno diventando sempre meno pratici e richiedono molto tempo, soprattutto a fronte della crescente complessità dei sistemi elettrici. Una pressa elettrica, pneumatica o semi-pneumatica fornisce un modo completamente automatizzato per collegare fili elettrici e cablaggi a componenti elettronici. Le macchine automatiche rappresentano un approccio moderno che utilizza soluzioni tecnologiche per soddisfare le esigenti richieste di produzione e assemblaggio dei cablaggi elettrici.

Macchine per la crimpatura di terminali/connettori

Con l’aumento della domanda di sistemi elettrici avanzati e complessi, le macchine automatiche per la crimpatura dei terminali dei cablaggi, ovvero dei connettori, sono diventate strumenti estremamente importanti nell’industria elettrica ed elettronica. Queste macchine innovative garantiscono una crimpatura efficiente e precisa dei connettori sui fili del cablaggio, elemento cruciale per assicurare un funzionamento affidabile e sicuro di vari tipi di apparecchiature, veicoli, automobili, macchinari e sistemi.

Dotate di sistemi di controllo avanzati, sensori e programmabili, queste macchine permettono di personalizzare i parametri di crimpatura per diversi tipi di terminali, connettori e fili. Ciò consente di produrre cablaggi elettrici di qualità costante e affidabile, aspetto fondamentale per settori in cui sicurezza e precisione sono prioritari.

Le macchine automatiche per la crimpatura dei connettori hanno un impatto positivo sull’efficienza dei processi produttivi, consentendo una crimpatura rapida ed efficace di un elevato numero di cablaggi in tempi brevi. Questo si traduce in una riduzione dei costi di produzione e in un minor time to market.

Tipi di macchine automatiche per la crimpatura di terminali/connettori

Le macchine automatiche per la crimpatura dei terminali/connettori dei cablaggi sono disponibili in diverse tipologie, in base alle esigenze e alle specifiche della produzione. Ecco alcuni tipi comuni di macchine automatiche per la crimpatura dei terminali:

* **Crimpatura di connettori apex**

Queste macchine sono progettate per crimpare connettori apex, cioè connettori dotati di una punta o estremità da crimpare. Utilizzano meccanismi diversi per crimpare con precisione e fermezza i connettori sui fili dei cablaggi.

* **Crimpatura di connettori twist-on**

Macchine dedicate alla crimpatura di connettori twist-on, che richiedono la torsione corretta dei fili del cablaggio all’interno del terminale/connettore per ottenere una connessione permanente.

* **Crimpatura di connettori isolati**

Queste macchine sono dotate di strumenti aggiuntivi che permettono non solo di crimpare connettori con elementi isolanti aggiuntivi, ma anche di separarli dalla barra di supporto, risparmiando tempo e garantendo un aspetto estetico del cablaggio.

* **Crimpatura di connettori IDC (Insulation Displacement Connectors)**

Macchine appositamente progettate per la crimpatura di connettori IDC, che utilizzano la tecnologia di dislocamento dell’isolamento per creare una connessione elettrica. Durante la crimpatura, l’isolamento viene perforato, caratteristica tipica di questi connettori. Sono utilizzati principalmente con cavi a nastro nei cablaggi. Esistono anche connettori che non richiedono il dislocamento dell’isolamento, permettendo una connessione multipolare semplice, soprattutto per cavi con sezioni di conduttori non elevate.

* **Crimpatura di connettori su barre di morsetti**

Macchine progettate per la crimpatura di connettori su barre di morsetti, frequentemente impiegate nei quadri di controllo e in altri dispositivi elettrici.

* **Crimpatura di connettori su fili piatti**

Macchine dedicate alla crimpatura di connettori su fili piatti, che necessitano di meccanismi speciali per una crimpatura precisa e uniforme.

* **Crimpatura di connettori speciali**

Alcune macchine sono progettate per crimpare connettori con forme specializzate o per applicazioni in industrie specifiche.

La scelta del tipo giusto di macchina per la crimpatura dei terminali dipende dai requisiti specifici della produzione e dal tipo di connettori utilizzati nei cablaggi elettrici. Vale la pena investire in macchine avanzate e di alta qualità che assicurino una crimpatura precisa delle estremità dei terminali/connettori, garantendo connessioni durevoli e affidabili nei cablaggi elettrici.

Funzioni delle macchine automatiche per la crimpatura di terminali/connettori

Le macchine automatiche per la crimpatura dei connettori dei cablaggi offrono numerose funzionalità avanzate progettate per garantire una crimpatura precisa, affidabile ed efficiente dei connettori. Di seguito sono riportate alcune delle caratteristiche chiave presenti in queste macchine:

* **Impostazioni programmabili:** le macchine automatiche per la crimpatura dei connettori dispongono di impostazioni programmabili che permettono di adattare il processo di crimpatura a diversi tipi di terminali/connettori e conduttori dei cavi. L’operatore può modificare facilmente parametri quali la forza di crimpatura, la durata e la dimensione della crimpatura, offrendo flessibilità nella produzione e, soprattutto, riducendo i tempi di fermo macchina durante i cambi utensile.

* **Controllo della pressione:** le macchine più avanzate sono dotate di sistemi di controllo della pressione che monitorano la forza di serraggio durante la crimpatura. Ciò consente di crimpare i connettori sui cablaggi in modo preciso e uniforme, minimizzando il rischio di connessioni errate.

* **Sensori e sistemi di visione:** alcune macchine utilizzano sensori e sistemi di visione per aiutare a identificare e localizzare fili e connettori. Questo permette alla macchina di adattarsi automaticamente a diverse dimensioni e tipi di terminali/connettori.

* **Rilevamento errori:** le macchine automatiche per la crimpatura sono dotate di funzioni di rilevamento errori che consentono di individuare e reagire a eventuali problemi durante la crimpatura del cablaggio, ad esempio interrompendo il processo in caso di crimpatura non corretta.

* **Sistemi di sicurezza:** per garantire un funzionamento sicuro della macchina, molti modelli sono equipaggiati con sistemi di sicurezza quali protezioni ABS, sensori di sicurezza e interruttori di arresto di emergenza, per proteggere gli operatori da possibili danni.

* **Cambio rapido degli utensili:** alcune macchine dispongono di sistemi di cambio rapido degli utensili, permettendo di adattare facilmente la macchina a diversi tipi di connettori senza lunghi tempi di setup.

* **Integrazione con sistemi automatizzati:** le macchine più avanzate possono essere integrate con sistemi automatizzati, come linee di produzione o robot, consentendo un flusso di lavoro continuo e un aumento dell’efficienza produttiva.

Tutte queste funzionalità sono progettate per garantire una crimpatura di alta qualità e affidabilità dei connettori su un cablaggio elettrico, elemento fondamentale per assicurare connessioni elettriche durature e sicure in vari settori industriali, automobilistici, elettronici e altri. Le macchine automatiche per la crimpatura dei connettori non solo aumentano l’efficienza, ma riducono anche gli errori umani e permettono di risparmiare tempo e costi nel processo di produzione dei cablaggi elettrici.

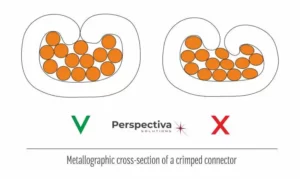

Sezione metallografica di un connettore crimpato

La sezione metallografica è un tipo di sezione trasversale del connettore che permette di valutare la geometria del terminale crimpato e, indirettamente, consente di verificare la correttezza del processo di crimpatura del cablaggio.

Nel caso dei cablaggi elettrici, l’esecuzione di una sezione metallografica può inoltre aiutare a comprendere la struttura del materiale del fascio elettrico e a identificare eventuali problemi di qualità del materiale, quali disomogeneità, inclusioni, porosità, microcrepe, degrado strutturale, ecc. Ciò permette di valutare se il materiale sia adeguato per l’impiego in una specifica applicazione elettrica. La sezione metallografica di un connettore crimpato viene effettuata per verificare il processo di crimpatura. Ad esempio, se i connettori sono destinati a cablaggi utilizzati nell’industria automobilistica, dove per i veicoli sono richiesti standard relativi alla durabilità e alla tenuta ermetica della crimpatura.

Il processo di realizzazione della sezione metallografica prevede diversi passaggi, quali la preparazione del campione di cablaggio (taglio, incapsulamento in resina), la molatura e la lucidatura, seguiti da una fase di analisi microscopica, spesso con microscopio ottico o elettronico. L’esame viene effettuato in laboratorio. Innanzitutto, la superficie della sezione trasversale viene molata e, dopo un’incisione con acido, viene osservata al microscopio. Se la crimpatura è stata eseguita correttamente, nessuno dei fili del cablaggio fuoriesce all’esterno e non entra aria, e la produzione può proseguire.

Attraverso l’analisi della sezione metallografica si ottengono quindi informazioni preziose sulla qualità e sulla struttura microscopica del materiale, fondamentali in molti ambiti, inclusa l’analisi dei fili elettrici.

Fascettatura o legatura del cablaggio con fascette

Lo scopo principale della fascettatura e della legatura dei cablaggi è mantenere ordine tra i vari tipi di fili che compongono il cablaggio elettrico e proteggerli da possibili danni. Inoltre, questo processo consente di formare il fascio di cavi e mantenerlo nella forma desiderata. In questo modo i fasci di cavi possono essere fissati, raggruppati e separati correttamente. Ciò semplifica l’installazione ed elimina grovigli di cavi, garantendo un funzionamento più sicuro. Consente anche una migliore trasparenza in caso di successiva riparazione o manutenzione.

Per la costruzione del cablaggio vengono utilizzati diversi tipi di fascette, spesso con un’applicazione dedicata, in base alle condizioni in cui il cavo sarà posizionato.

Esistono tre tipi principali di fascette per cablaggi:

* fascette con denti interni,

* fascette con denti esterni,

* fascette completamente prive di dentellature.

Le fascette con denti interni sono progettate per raggruppare fasci di cavi e fili standard, quelle con denti esterni sono pensate per cavi con isolamento delicato, mentre le ultime sono utilizzate per organizzare cavi di grande diametro.

Inoltre, si distinguono anche:

* fascette apribili (temporanee, riutilizzabili),

* fascette non apribili (fisse).

Durante questo processo si esegue anche l’assemblaggio delle guaine (ad esempio tubi corrugati, tubi lisci, trecce), così come con il processo di legatura – peszle, trecce tese, trecce artificiali, trecce metalliche.

Attrezzature utilizzate nella produzione e nell’assemblaggio dei cablaggi elettrici

Le attrezzature per l’assemblaggio dei cablaggi elettrici finiti si riferiscono a dispositivi o strumenti utilizzati per facilitare e ottimizzare il processo di assemblaggio dei cablaggi. Queste attrezzature, conosciute anche come dime o supporti di assemblaggio, sono progettate per garantire un posizionamento preciso e ripetibile dei componenti del cablaggio, assicurando che l’assemblaggio venga effettuato secondo i requisiti tecnici del progetto.

In pratica, le attrezzature possono assumere diverse forme, da strumenti semplici e fatti a mano a sistemi di assemblaggio automatizzati più sofisticati. Durante la progettazione delle attrezzature, è importante considerare le specifiche dei cablaggi con cui verranno utilizzate e il processo di assemblaggio.

I vantaggi dell’utilizzo delle attrezzature nell’assemblaggio dei cablaggi prefabbricati includono:

* **Precisione:** le attrezzature permettono un posizionamento e una connessione accurata di fili, cavi, connettori e altri componenti, minimizzando il rischio di errori e garantendo un assemblaggio di alta qualità del cablaggio elettrico.

* **Ripetibilità:** grazie alle attrezzature, il processo di assemblaggio può essere facilmente ripetuto molte volte, aspetto cruciale nella produzione in serie dei cablaggi.

* **Ottimizzazione del tempo:** le attrezzature consentono un assemblaggio più efficiente e rapido, risparmiando tempo e costi di manodopera.

* **Sicurezza:** attrezzature progettate correttamente possono proteggere i cablaggi da danni accidentali e offrire protezione contro scosse elettriche.

* **Facilitazione dei test:** le attrezzature possono agevolare i controlli di qualità dei cablaggi dopo la fase di assemblaggio.È fondamentale che gli operatori responsabili dell’assemblaggio dei cablaggi siano adeguatamente formati sull’uso e sul funzionamento delle attrezzature, in modo da sfruttarne appieno il potenziale e garantire la massima qualità ed efficienza del processo di assemblaggio.

Controllo qualità in-process del cablaggio

Il controllo qualità inter-processo durante la fase di produzione dei cablaggi elettrici è un elemento chiave per garantire l’eccellente qualità e affidabilità dei prodotti realizzati. Con l’aumento della complessità dei sistemi elettrici e il progressivo inasprirsi delle richieste da parte dei clienti, i produttori di cablaggi elettrici sono obbligati a implementare strategie avanzate di controllo qualità in-process.

In questo contesto, il controllo qualità intra-operazionale nelle diverse fasi produttive riveste un ruolo fondamentale nell’eliminazione di potenziali difetti, nell’ottimizzazione dei processi produttivi e nel garantire il rispetto degli standard di qualità più elevati per i cablaggi elettrici.

Il controllo qualità nella produzione dei cablaggi è un processo in cui ogni fase della produzione viene monitorata attentamente e i campioni vengono regolarmente controllati per verificarne la qualità e la conformità ai requisiti delle specifiche tecniche. L’utilizzo di strumenti di misura precisi, valutazioni visive, test di durata e sistemi automatici di misurazione consente di rilevare potenziali difetti e carenze nelle prime fasi di produzione del cablaggio.

È obbligatorio durante l’intero processo di produzione del cablaggio, in conformità con il cosiddetto piano di controllo. Questo include l’esame accurato della correttezza del progetto del fascio, della lunghezza prevista, del taglio preciso e della corretta applicazione dell’isolamento.

Strumenti per il controllo qualità nel processo di costruzione del cablaggio

L’implementazione di strumenti e metodi avanzati per il controllo qualità inter-processo nella produzione dei cablaggi porta numerosi vantaggi sia ai produttori che agli acquirenti del prodotto. Di seguito sono riportati alcuni degli strumenti chiave e dei benefici derivanti dall’adozione di metodi avanzati di controllo qualità per i cablaggi:

* **Sistemi di visione:** l’utilizzo di sistemi di visione avanzati permette il monitoraggio automatico della qualità delle connessioni, la rilevazione di difetti e l’identificazione in tempo reale di anomalie nel cablaggio.

* **Tester di resistenza:** consentono di effettuare test di carico per verificare la resistenza e l’affidabilità di cavi e connettori durante l’uso normale del cablaggio.

* **Sistemi di identificazione e marcatura:** l’implementazione di sistemi avanzati di identificazione e marcatura permette di etichettare e identificare con precisione i cablaggi, facilitandone l’installazione e l’utilizzo.

* **Macchine automatiche per la crimpatura dei connettori:** le macchine avanzate per la crimpatura dei connettori consentono di effettuare crimpature precise e ripetibili sui cablaggi, eliminando gli errori umani e garantendo una qualità costante delle connessioni.

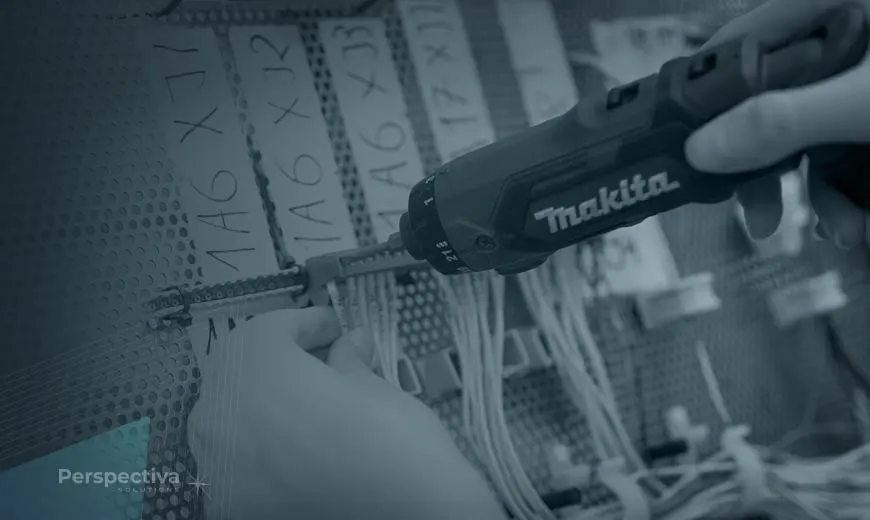

Assemblaggio del cablaggio

Una delle ultime fasi nella produzione dei cablaggi è il loro assemblaggio su un banco dedicato. Le attrezzature utilizzate per l’assemblaggio del cablaggio dipendono dalle specifiche del progetto del cablaggio stesso. L’assemblaggio dei connettori elettrici consiste nello scattare i contatti nelle apposite sedi e nella connettorizzazione, ossia nel posizionamento corretto del contatto all’interno del connettore. Durante questo processo viene verificato il fissaggio preciso del contatto e il corretto inserimento nel connettore. La linguetta e il fermo devono essere inseriti nel connettore in modo saldo. La linguetta e il fermo devono essere inseriti nel connettore in maniera tale da assicurare un posizionamento che non si disinnesti autonomamente.

È opportuno aggiungere che, su richiesta del cliente, la produzione dei cablaggi e il loro assemblaggio finale possono essere effettuati sulle macchine o attrezzature del cliente. La complessità varia in base al tipo di macchina a cui viene collegato il cablaggio.

Cosa fa un assemblatore di cablaggi?

Vuoi sapere in cosa consiste il lavoro di un assemblatore di cablaggi? La produzione di cablaggi specializzati è un’attività che richiede conoscenze approfondite sulla costruzione dei cablaggi, con particolare attenzione e precisione. L’assemblatore di cablaggi è uno specialista che installa e assembla diversi tipi di cablaggi, utilizzando uno schema elettrico e seguendo i piani tecnici prestabiliti.

Quali sono i compiti di un assemblatore di cablaggi

* Lettura e interpretazione di schemi e piani tecnici

L’assemblatore deve essere in grado di comprendere e leggere schemi elettrici complessi che mostrano come collegare i vari componenti del cablaggio.

* Preparazione dei cablaggi e installazione degli impianti elettrici

L’assemblatore deve preparare le lunghezze appropriate di cavi, fili, connettori (ad esempio connettori crimpati) e guaine, per poi costruire il cablaggio secondo i requisiti tecnici.

* Collegamento dei cablaggi a dispositivi o impianti

Una volta realizzato il cablaggio, l’assemblatore deve collegarlo correttamente ai componenti previsti, come motori, sensori, lampade o altri dispositivi elettrici.

* Collaudo e diagnostica

Al termine dell’installazione del cablaggio, l’assemblatore esegue test per verificare il corretto funzionamento e l’assenza di guasti. Se necessario, può anche diagnosticare e riparare eventuali problemi.

* Cura della sicurezza

Tutti i collegamenti elettrici devono essere eseguiti conformemente alle normative e agli standard di sicurezza pertinenti, per evitare rischi di guasti, incendi o scosse elettriche.

* Installazione di coperture e protezioni

L’assemblatore deve inoltre assicurarsi che i cablaggi siano adeguatamente protetti da danni meccanici, umidità o altri fattori esterni.Il lavoro dell’assemblatore di cablaggi richiede precisione, accuratezza e conoscenze di elettrotecnica e tecniche di assemblaggio. Questa professione è particolarmente importante in settori quali l’automotive, l’elettronica, l’aerospaziale, nonché nelle costruzioni e nelle installazioni elettriche, dove la riparazione successiva di un cablaggio difettoso può rappresentare una sfida significativa.

Quanto guadagna un assemblatore di cablaggi in Polonia?

Gli stipendi medi di un assemblatore di cablaggi in Polonia negli ultimi anni variano da circa 2.500 a 4.000 PLN lordi al mese per i lavoratori alle prime armi. Gli assemblatori di cablaggi con maggiore esperienza e coloro che operano in settori più esigenti o in posizioni con maggiori responsabilità possono guadagnare anche di più, superando i 5.000 PLN lordi al mese.

Dai un’occhiata alle nostre offerte di lavoro! Potremmo avere proprio ora una posizione a tempo pieno per un assemblatore di cablaggi e abbiamo bisogno di te!

Controllo qualità finale del cablaggio finito

Il controllo qualità finale del cablaggio finito è una fase chiave del processo produttivo per garantire l’eccellente qualità e affidabilità del prodotto finale. L’intero processo di controllo qualità dei cablaggi viene eseguito con attenzione meticolosa in ogni fase della produzione. Vengono verificati aspetti fondamentali come la precisione delle dimensioni di taglio, la corretta isolazione, le proprietà geometriche del contatto crimpato, nonché la misurazione della forza di rottura mediante un tester elettrico specializzato per cavi, tra gli altri.

È decisiva anche la verifica finale del corretto funzionamento e delle prestazioni dei cablaggi finiti. Prima della spedizione al cliente, si effettua un’ispezione dettagliata e ponderata, durante la quale vengono attentamente analizzati tutti i componenti, le connessioni, l’isolamento e le etichette. I test finali includono la verifica della correttezza delle connessioni elettriche, l’eliminazione di cortocircuiti e l’assicurazione della continuità dell’isolamento. Il controllo riguarda non solo le caratteristiche di prestazione dei cablaggi, ma anche la loro compatibilità con l’apparecchiatura a cui saranno collegati.

Lo scopo del controllo qualità finale è garantire che ogni cablaggio elettrico rispetti i più elevati standard di qualità e sia conforme alle specifiche tecniche. L’analisi meticolosa di ogni dettaglio è cruciale, dato l’impiego dei cablaggi in vari settori, tra cui automotive, elettronica, telecomunicazioni e altri, dove anche errori minori possono avere gravi conseguenze. Per questo, test chiave come quelli con tester elettrico, test di trazione e di resistenza sono fondamentali per assicurare l’affidabilità e la durabilità dei cablaggi.

Aspetti chiave del controllo qualità finale del cablaggio

Il controllo qualità finale si concentra su un’ispezione approfondita e accurata di ogni dettaglio per assicurare che il prodotto rispetti i massimi standard di qualità e le specifiche tecniche. Si tratta di garantire non solo un’eccellente qualità, ma anche sicurezza e fiducia del cliente nei prodotti forniti.

Come controlliamo il cablaggio finito?

* **Ispezione visiva**

L’ispezione visiva è un aspetto fondamentale del controllo qualità finale. Personale formato esamina attentamente ogni cablaggio per aspetto, qualità della crimpatura dei connettori, isolamento dei fili e correttezza dell’etichettatura. Difetti come crimpature asimmetriche o etichette fuori posto vengono identificati e registrati.* **Test di resistenza e funzionalità – misurazione della forza di rottura**

Uno strumento indispensabile è il tester elettrico per cavi, che esegue test di resistenza (come la misurazione della forza di trazione) e test funzionali. Oltre a rilevare eventuali rotture di circuito, i cablaggi vengono sottoposti a rigorosi test di carico di corrente e tensione per verificarne le prestazioni.* **Verifica dell’isolamento**

L’isolamento dei fili è fondamentale per la sicurezza e affidabilità del prodotto. Durante il controllo si verifica che l’isolamento sia eseguito correttamente e rispetti le normative di sicurezza previste.* **Identificazione e etichettatura**

Viene controllata anche la corretta etichettatura e identificazione di fili e connettori per facilitare l’installazione e l’utilizzo del cablaggio.* **Registrazione e documentazione**

Tutti i risultati del controllo qualità vengono accuratamente documentati e archiviati. Questo consente di monitorare i risultati e identificare eventuali problemi, risultando essenziale per audit e controlli di qualità.* **Sicurezza**

Un aspetto chiave del controllo qualità finale è assicurare che il cablaggio sia sicuro da utilizzare. I cablaggi elettrici sono utilizzati in diversi ambiti, tra cui veicoli, macchinari e dispositivi medicali, pertanto affidabilità e qualità sono essenziali per il loro funzionamento sicuro.

Table 1.

| Cable cross-section | Cable breaking force | |

|---|---|---|

| mm2 | AWGa | N |

| 0,05 | 30 | 6 |

| 0,08 | 28 | 11 |

| 0,12 | 26 | 15 |

| 0,14 | 18 | |

| 0,22 | 24 | 28 |

| 0,25 | 32 | |

| 0,32 | 22 | 40 |

| 0,5 | 20 | 60 |

| 0,75 | 85 | |

| 0,82 | 18 | 90 |

| 1,0 | 108 | |

| 1,3 | 16 | 135 |

| 1,5 | 150 | |

| 2,1 | 14 | 200 |

| 2,5 | 230 | |

| 3,3 | 12 | 275 |

| 4,0 | 310 | |

| 5,3 | 10 | 355 |

| 6,0 | 360 | |

| 8,4 | 8 | 370 |

| 10,0 | 380 | |

| Testing the crimp connection of terminals/connectors on the electrical harness according to IEC 60760, clause 17 and IEC 61210. | ||

I criteri di qualità più importanti nella produzione di cablaggi

- Sicurezza: è fondamentale che il cablaggio sia sicuro per l’utente e non rappresenti una minaccia per la salute e la vita.

Durabilità: il cablaggio deve essere resistente e durevole, capace di sopportare danni meccanici e interferenze elettriche.

Resistenza meccanica: ogni cablaggio deve soddisfare i requisiti normativi riguardanti la forza di rottura.

Precisione delle connessioni: le connessioni tra i fili devono essere accurate e durevoli per garantire un corretto flusso di corrente.

Isolamento: l’isolamento del cablaggio deve essere efficace nel proteggere da danni elettrici e interferenze.

Precisione delle lunghezze dei fili: le lunghezze dei fili devono essere accurate e conformi alle esigenze del cliente.

Prestazioni: il cablaggio deve funzionare secondo il progetto e le specifiche tecniche.

Collaudo: è importante che il cablaggio venga testato prima della spedizione per garantire il rispetto dei requisiti di qualità.

Conformità alle norme: è fondamentale che il cablaggio sia conforme alle normative e regolamenti vigenti.

Estetica: è importante che il cablaggio sia esteticamente curato e risponda alle aspettative del cliente.

Imballaggio: è essenziale che il cablaggio sia adeguatamente protetto durante il trasporto e lo stoccaggio.

Preparazione dei cablaggi per il trasporto

Una volta creati i cablaggi, ci assicuriamo anche che siano adeguatamente protetti e confezionati per la spedizione e il trasporto al cliente. Spesso utilizziamo imballaggi dedicati, che rendono il cablaggio esteticamente curato e proteggono i suoi componenti sensibili. In base alle richieste del cliente, segregiamo i fascetti e li contrassegniamo chiaramente, in modo da facilitarne l’installazione successiva nella macchina di destinazione. Durante l’imballaggio, ci guidiamo dal criterio della massima affidabilità. I prodotti finiti vengono collocati in scatole di cartone, protetti con pellicola estensibile per preservare i fascetti dall’umidità, e gli spazi vuoti vengono riempiti con schiuma, affinché anche i prodotti più delicati arrivino integri al cliente. Utilizziamo frequentemente diverse tipologie di etichette che permettono di identificare facilmente il prodotto.

Se sei interessato al tema della produzione conto terzi di cablaggi elettrici, dai un’occhiata ai nostri servizi!

Note: The use of graphics from the article “Wire harness manufacturing process step by step!” is allowed as long as the source (link to the page) is mentioned.

Suggested articles related to the topic of wire harnesses

Popular articles on our blog:

Author