Processus de fabrication des faisceaux de câbles étape par étape !

Les faisceaux de câbles sont un élément clé de la technologie moderne, représentant un réseau complexe de connexions électriques dans une variété d’appareils et de systèmes. Dans l’article « Processus de fabrication des faisceaux de câbles étape par étape ! », nous examinerons étape par étape le processus de notre entreprise pour créer des faisceaux de câbles précis et fiables. Découvrez les étapes de la production des faisceaux de câbles, les matériaux utilisés, et pourquoi la précision dans la création des faisceaux de câbles est cruciale pour le bon fonctionnement des dispositifs électroniques.

Processus de fabrication des faisceaux de câbles

Vous souhaitez apprendre comment fabriquer un faisceau de câbles ? Vous avez besoin d’une connaissance rapide sur la fabrication des faisceaux de câbles ? Voici un résumé rapide de ce qu’est l’assemblage de faisceaux électriques, c’est-à-dire le processus de construction d’un faisceau de câbles en plusieurs étapes clés.

La production commence par la création d’un prototype de faisceau de câbles. Les ingénieurs préparent un schéma d’assemblage et vérifient les paramètres des connexions électriques afin qu’ils répondent aux exigences de l’appareil dans lequel le faisceau sera installé. Lorsque nous sommes sûrs que le prototype respecte les exigences de qualité du faisceau de câbles pour l’appareil, nous pouvons lancer la production du faisceau. Découvrez comment choisir le bon faisceau de câbles.

Le processus de production du faisceau de câbles consiste en une connexion précise des câbles avec des cosses et des éléments isolants de manière à permettre le passage du courant d’un point à un autre. Ce processus peut inclure la connexion des fils avec des connecteurs, la soudure, le collage, le sertissage ou l’utilisation d’autres méthodes de connexion des fils. Pour cela, il est nécessaire d’utiliser un équipement spécialisé et des matériaux de bonne qualité. La coupe du câble à la longueur souhaitée et le sertissage sont effectués à l’aide d’équipements spécialisés.

Les composants du faisceau de câbles sont rassemblés dans l’entrepôt. Les fils et autres matériaux reçus sont fournis par leurs fabricants et fournisseurs, et sont contrôlés pour vérifier leur conformité aux spécifications techniques.

Enfin, un test électrique est réalisé, consistant à vérifier la justesse des connexions du faisceau de câbles. Des tests mécaniques sous forme de force de traction sont également effectués.

In this article you will learn:

- What is a wire harness?

- Designing wire harness for the client

- What is the bill of materials?

- Cutting and stripping of electrical cables

- Labeling and marking of the wire harness

- Crimping or soldering the terminals

- Taping or tying of the wire harness with cable ties

- In-process quality control of wire harness

- Assembly of the wiring harness

- Final quality control of the finished wiring harness

- Preparation of wire harnesses for transport

Dans l’offre de Perspectiva Solutions, vous pouvez trouver différents types de câblage : des faisceaux sur mesure, ainsi que des types populaires de faisceaux électriques, largement utilisés dans diverses industries. Nous sommes en mesure de produire et de livrer des faisceaux de câbles standard dans un délai court.

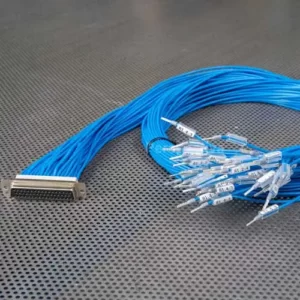

Signal wiring harness

Electric harness produced on demand.

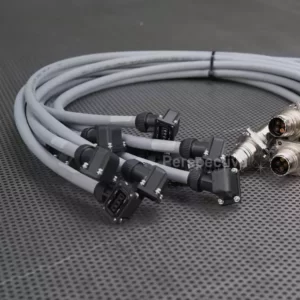

Electric harness powering the encoder motor

Electric harness produced on demand.

CAN cable harness

Electrical harness for the automotive industry.Electric harness produced on demand.

Cable harness with AMP connectors

Electrical harness with AMP connector manufactured on demand.

Wire harness

Wiring harness with Junior Timer and Harting connectors.

Harness with M12 and Molex connectors

Wiring harness with M12 and Molex connector manufactured on demand.

Sensor wiring loom

Sensor wiring loom manufacturing on demand.

Cable harness with M-23 connector

Electric harness (hybrid) with M-23 connector.Qu’est-ce qu’un faisceau de câbles ?

Le faisceau de câbles, également appelé faisceaux de câbles, faisceau électrique ou faisceau de câblage, est un système de fils ou câbles électriques qui ont été connectés et regroupés pour transmettre de l’énergie électrique ou des signaux électriques et d’information entre divers composants d’un système électrique.

Les faisceaux de câbles sont soigneusement conçus et fabriqués pour assurer une transmission fiable et sécurisée de l’énergie et des signaux, minimisant ainsi les risques d’interférences et de pannes. La protection et l’isolation appropriées du faisceau de câbles sont cruciales pour garantir le fonctionnement sûr des appareils et systèmes électriques.

Le faisceau de câbles est un système de connexions complexes, un ensemble de fils, câbles, connecteurs, cosses et autres éléments électriques qui permettent la transmission du courant électrique ou des signaux d’information. Tous ces éléments sont reliés entre eux dès la phase de conception du faisceau de câbles, qui prend en compte les conditions de travail et son application.

Quelle est la différence entre un faisceau électrique et un faisceau de câbles ?

La différence entre un faisceau électrique et un faisceau de câbles réside dans la terminologie et les applications spécifiques. Les deux termes désignent un ensemble de fils ou câbles regroupés pour transmettre de l’électricité, des signaux ou des données dans des applications spécifiques. Le faisceau électrique et le faisceau de câbles sont des éléments clés dans les installations électriques et électroniques, permettant le bon fonctionnement et la fiabilité des appareils. En pratique, ces termes sont souvent utilisés de manière interchangeable.

L’utilisation du faisceau de câbles dans les industries

Le faisceau de câbles peut être utilisé pour alimenter des machines, appareils, systèmes, etc., ainsi que pour transmettre des signaux de contrôle et d’information. Les faisceaux de câbles sont également un élément important dans l’automatisation des processus industriels.

- Automatisation industrielle

Automobile, secteur automobile

Construction – machines de chantier

Agriculture – machines agricoles

Électronique

Industrie électrique

- Industrie aéronautique

Industrie spatiale

Industrie médicale

Industrie des communications (chemin de fer, transports publics)

Industrie de l’armement

Structure des faisceaux de câbles

Fils de câble – Éléments du faisceau qui transportent l’électricité ou les signaux. Ils peuvent avoir différentes sections et couleurs, ce qui facilite l’identification de la fonction des fils individuels.

Isolation des fils – Une couche protectrice autour des fils qui assure l’isolation électrique et la protection contre les dommages mécaniques ou environnementaux.

Connecteurs – Points où les fils sont reliés entre eux ou aux composants. Il peut s’agir de fiches, prises, pinces ou autres types de connecteurs.

Composants supplémentaires

Les faisceaux de câbles peuvent contenir une variété de composants qui améliorent leur fonctionnalité et leurs performances. Parmi les composants clés, on trouve :

- Protection – Composants tels que les fusibles et disjoncteurs qui protègent le faisceau et les appareils connectés contre les surcharges de courant ou les courts-circuits.

- Attaches, bandes, rubans – Utilisés pour maintenir le faisceau en ordre et assurer la stabilité mécanique. Ils peuvent être flexibles ou rigides, selon les besoins.

- Marquages – Étiquettes, tags ou couleurs utilisés pour identifier les fils et les fonctions dans un faisceau.

Conception de faisceaux de câbles pour le client

La conception fiable des faisceaux électriques joue un rôle fondamental dans les systèmes d’automatisation et de machines actuels. C’est un aspect important qui influence l’efficacité et la sécurité des équipements dans de nombreux domaines tels que l’automobile, l’aérospatiale, l’électronique et les télécommunications. L’introduction de solutions précises et soigneusement étudiées dans la conception des faisceaux électriques est cruciale pour assurer le fonctionnement ininterrompu des systèmes et minimiser le risque de panne. Des faisceaux de câbles défectueux ou mal conçus peuvent provoquer des dysfonctionnements des systèmes, ce qui, dans les cas extrêmes, peut entraîner de lourdes pertes financières ou mettre en danger la vie humaine.

Voir aussi : Fiabilité des faisceaux de câbles pour les points de recharge de voitures électriques.

Pourquoi la conception fiable des faisceaux de câbles est-elle si importante ?

Il est important de comprendre que ce n’est pas seulement la qualité des composants individuels d’un faisceau électrique qui compte, mais aussi la manière dont ils sont conçus et connectés, ainsi que l’intégration des dispositifs de sécurité. La conception électrique implique un processus global qui prend en compte le routage optimal des fils, le marquage électrique approprié et l’application des dernières normes et standards. Comprendre les principes de la conception électrique et leur mise en œuvre minutieuse peut faire une différence significative sur la longévité, l’efficacité et la sécurité de l’ensemble du système.

La conception fiable des faisceaux de câbles est importante pour plusieurs raisons, notamment :

Sécurité : Un faisceau de câbles fiable et correctement conçu est essentiel pour garantir la sécurité des systèmes électriques. Des connexions défectueuses ou un câblage mal réalisé peuvent entraîner des pannes dangereuses et mettre la vie en danger.

Optimisation des performances : Un faisceau de câbles bien conçu peut aider à optimiser les performances des systèmes électriques. Un placement correct des câbles et le choix des matériaux adaptés peuvent augmenter l’efficacité et la performance de vos systèmes.

Réduction des coûts : Une conception fiable du faisceau de câbles permet de réduire les coûts en minimisant les pannes, en diminuant les temps d’arrêt et les besoins en réparation.

Amélioration de la qualité : Une bonne qualité de faisceau de câbles peut améliorer la qualité de vos produits, notamment pour les systèmes électriques complexes tels que les voitures et les avions.

Conformité aux normes : Un faisceau de câbles correctement conçu doit respecter les normes et standards de l’industrie, ce qui est crucial pour l’acceptation et l’utilisation sécurisée des systèmes électriques.

En plus d’alimenter la machine, les faisceaux électriques sont très utiles en cas de défaillance de l’une des pièces. Le faisceau de câbles envoie alors un signal de défaut afin que l’unité centrale ou l’opérateur puisse arrêter la machine en toute sécurité. Un alignement correct du faisceau est donc crucial.

Conception de faisceaux électriques pour le client

Les faisceaux électriques sont toujours réalisés strictement selon les directives techniques et de qualité fournies par le client. La conception des faisceaux de câbles pour un client est un processus de création de solutions personnalisées adaptées aux besoins et exigences spécifiques du client. Après tout, c’est le client qui connaît le mieux le fonctionnement de l’appareil électrique particulier pour lequel il souhaite utiliser le faisceau de câbles.

Lors de la conception des faisceaux électriques, de nombreux facteurs doivent être pris en compte, tels que le type et la taille des fils, le type de connecteurs, la manière dont les composants sont connectés, ainsi que les critères esthétiques et ergonomiques. Forts de notre longue expérience, nous proposons la conception de faisceaux de câbles et la fabrication sur mesure de faisceaux personnalisés, en conseillant sur les faisceaux les meilleurs, optimaux et les plus efficaces.

Un faisceau de câbles correctement conçu peut non seulement améliorer la fiabilité du système, mais aussi contribuer à l’efficacité et aux économies à long terme. Des faisceaux fabriqués professionnellement garantissent le bon fonctionnement de l’appareil dans lequel ils seront installés. C’est pourquoi la conception des faisceaux électriques doit être confiée à des spécialistes disposant de l’expérience et de l’expertise technique nécessaires.

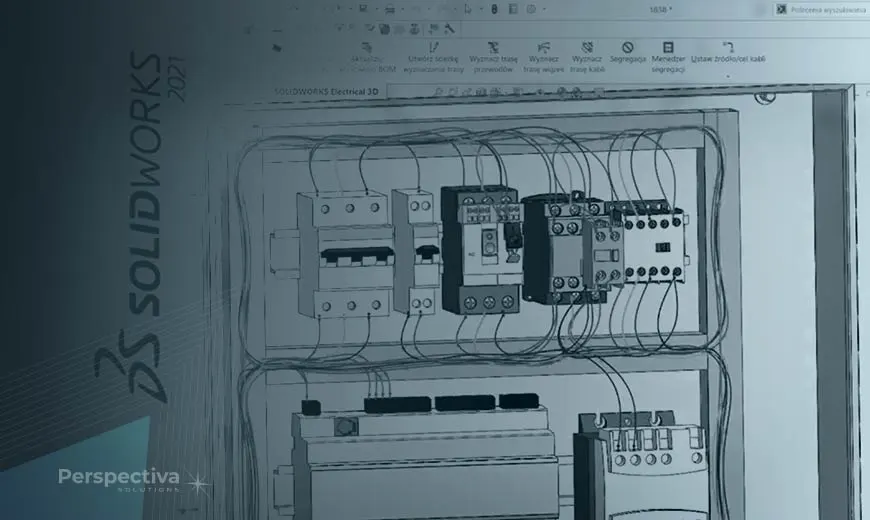

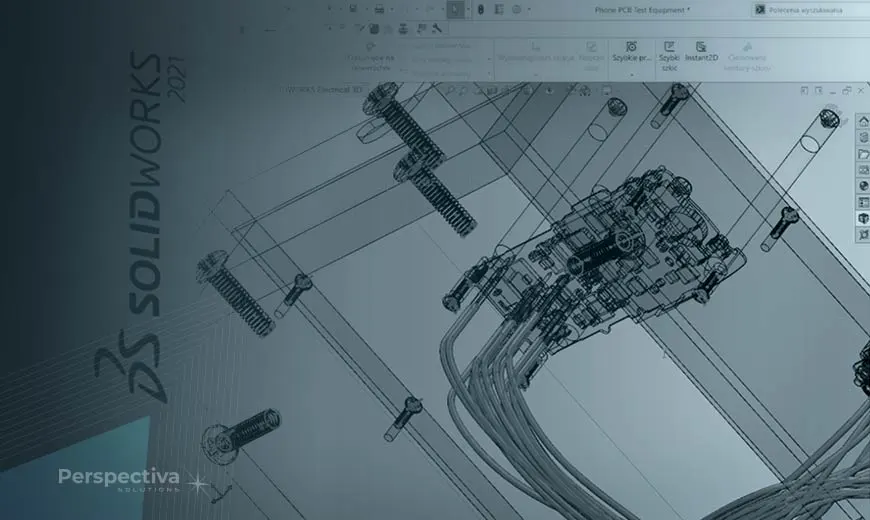

Programmes pour la conception des faisceaux électriques :

Un marquage électrique correct dans la conception des faisceaux de câbles est essentiel pour minimiser les risques d’erreurs lors de l’installation et de la maintenance. Identifier correctement les fils individuels et leur fonction facilite le diagnostic et les réparations, ce qui est important en cas de problèmes potentiels. L’utilisation d’outils avancés, tels que des logiciels dédiés à la conception de faisceaux électriques, peut accélérer et simplifier le processus de création de solutions complexes.

Les logiciels les plus populaires pour la conception de systèmes de faisceaux électriques :

CATIA Electrical Harness Design – Il s’agit d’un logiciel avancé de conception de faisceaux électriques développé par Dassault Systèmes. C’est un logiciel de conception 3D puissant qui offre un module spécialement conçu pour la conception de faisceaux. Il fournit des outils avancés pour créer, gérer et analyser les faisceaux dans diverses industries telles que l’aérospatiale, l’automobile et l’industrie.

Mentor Graphics Capital – Logiciel complet pour la conception de systèmes électriques et électroniques, y compris les faisceaux électriques. Il permet l’intégration des données, l’optimisation du routage des faisceaux et la génération de la documentation technique.

E3.series – Outil développé par Zuken, offrant des fonctionnalités avancées pour la conception et la documentation des faisceaux et systèmes électriques. La série E3 de Zuken est un logiciel spécialisé en ingénierie électrique comprenant des fonctions de conception et de documentation pour les installations de faisceaux.

SolidWorks Electrical – Ce programme fait partie de la famille SolidWorks et fournit des fonctions de conception électrique, notamment la conception de faisceaux électriques ainsi que la création d’une nomenclature (BOM). C’est l’outil actuellement utilisé par notre entreprise et que nous recommandons.

Voir aussi : Avantages de la conception des faisceaux électriques avec SolidWorks.

AutoCAD Electrical – Version spécialisée d’AutoCAD adaptée à la conception des installations électriques, y compris la conception de faisceaux de câbles. Cette version permet la conception 2D, la gestion des bibliothèques de symboles et la génération de rapports.

SEE Electrical – Logiciel de conception électrique incluant la conception de faisceaux. Il permet de créer des schémas et dessins techniques, de gérer les données et de générer la documentation.

Cadence OrCAD – Principalement connu comme outil de conception de circuits imprimés (PCB), Cadence OrCAD offre également la possibilité de concevoir et construire un système de faisceaux électriques basé sur des principes classiques de conception électrique.

EPLAN Electric – Programme de conception électrique qui prend également en charge la conception des faisceaux. Il offre des fonctions avancées pour l’intégration des données, l’analyse et la gestion de projets.

Siemens NX Electrical Routing – Siemens NX propose un module de routage électrique et de conception de faisceaux, permettant l’intégration avec des conceptions mécaniques 3D. Avec ce programme, la conception électrique n’a jamais été aussi simple.

Vous vous demandez quel programme choisir pour la conception de faisceaux électriques ?

Tous les logiciels listés sont utilisés dans diverses industries et offrent des fonctionnalités avancées. Ils permettent également une conception, une gestion et une documentation efficaces des faisceaux dans des projets complexes. Le choix d’un programme particulier peut dépendre de vos besoins et préférences, ainsi que du secteur dans lequel il sera utilisé pour concevoir un système d’installation de faisceaux électriques.

Qu’est-ce qu’une nomenclature ?

Nomenclature (BOM) – définition d’une nomenclature

La nomenclature (BOM) d’un faisceau de câbles est un document qui contient une liste détaillée de tous les matériaux, composants et éléments électriques nécessaires à la fabrication ou à l’assemblage d’un faisceau de câbles spécifique. La nomenclature de production comprend également des informations clés sur la logistique, c’est-à-dire les quantités requises, les fournisseurs. Elle inclut aussi des références au dessin technique du faisceau, indiquant où le composant est utilisé. Différents outils logiciels, tels que SolidWorks, offrent des fonctionnalités pour créer et gérer les nomenclatures avec export au format PDF. Des modèles sont aussi disponibles pour une création efficace de nomenclatures.

La nomenclature est essentielle dans le processus de conception, de fabrication et de maintenance d’un faisceau de câbles, car elle permet de déterminer précisément la quantité et le type d’éléments nécessaires, ainsi que le contrôle qualité et la cohérence de la production. Elle constitue également une source d’information indispensable pour le service des achats.

Exemple de nomenclature pour un faisceau de câbles

Que comprend une nomenclature pour un faisceau de câbles ? Voici un exemple bien élaboré de nomenclature illustrant clairement comment les composants s’assemblent dans une structure organisée.

Fils et câbles – Contient des informations sur les types de câbles et fils, leurs longueurs, sections et couleurs.

Connecteurs – Spécifie le genre, le type, le nombre et la méthode de connexion des connecteurs dans le faisceau de câbles.

Terminaux (appelés aussi broches ou contacts) – Certains connecteurs et contacts sont fournis séparément. Il est donc nécessaire d’indiquer les informations permettant d’identifier le composant, le fournisseur ainsi que les quantités réellement nécessaires pour le faisceau final.

Isolation et blindage – Indique les matériaux isolants, le blindage et la protection électromagnétique qui protègent le faisceau de câbles.

Accessoires de montage – Accessoires d’assemblage – Indique tout matériel utilisé pour assembler et fixer le faisceau, tels que rubans, attaches, colliers, etc.

Étiquettes et marquages – Peut contenir des informations sur les étiquettes et marquages utilisés pour identifier les fils ou connecteurs individuels.

Joints et bouchons – Pour assurer l’étanchéité du faisceau, notamment au niveau des connecteurs, des joints spécifiques sont utilisés. En cas de position vide dans un connecteur sans terminal, des bouchons dédiés sont souvent employés.

Articles supplémentaires – Pour les faisceaux plus complexes, la nomenclature peut inclure des informations sur des éléments additionnels tels que interrupteurs, diodes, fusibles, etc.

Quelle est la signification et l’importance de la nomenclature dans le contexte des processus de fabrication et de production de faisceaux de câbles ?

La nomenclature du faisceau de câbles sert de référence aux départements d’achat, de fabrication et de contrôle qualité, garantissant cohérence et précision tout au long du processus de fabrication ou d’assemblage. Elle fait également office de document facilitant la gestion des stocks, la prévision des coûts et l’optimisation de la conception du faisceau en termes d’efficacité, de fiabilité et de coûts de production.

En résumé, la nomenclature est un document essentiel qui assure des processus de production fluides et précis, une communication efficace et une conception optimisée du produit. Elle joue un rôle fondamental dans divers aspects de la fabrication, de l’approvisionnement au contrôle qualité.

Découpe et dénudage des câbles électriques

La première étape dans la fabrication des faisceaux électriques est la découpe et le dénudage des câbles électriques. Le faisceau électrique est découpé selon la demande relative à la longueur du câble prévue, en tenant compte de la tolérance de longueur du produit fini. Lors de la commande, le client spécifie la tolérance de longueur du câble, que nous prenons en compte dans la dimension finale. En plus du faisceau électrique, nous découpons également l’isolation thermorétractable, les bagues, les gaines lisses, et autres.

Pour une découpe correcte des faisceaux électriques, notre entreprise dispose de machines dédiées équipées de dispositifs automatiques de découpe et de dénudage de fils de haute précision. L’automatisation du processus de découpe et de dénudage permet d’augmenter significativement l’efficacité et la précision des faisceaux électriques. Les fils sont découpés simultanément avec les isolations, et pour les câbles unipolaires, bipolaires, tripolaires ou quadripolaires, l’isolation peut être dénudée automatiquement.

Dans le cas de câbles électriques comportant un plus grand nombre de conducteurs ou lorsqu’ils sont fabriqués à partir de matériaux difficiles à travailler, la découpe du faisceau de câbles se fait en deux étapes.

La première consiste en le retrait automatique de l’isolation extérieure lors de la découpe.

La deuxième étape est le dénudage manuel des conducteurs internes, ce qui permet également de torsader les conducteurs du câble afin d’obtenir une extrémité uniforme et non effilochée du faisceau électrique.

Machines automatiques pour la découpe des câbles et le dénudage des fils monophasés

La machine automatique de découpe et de dénudage des câbles monophasés est un appareil avancé qui simplifie et optimise considérablement le processus de fabrication d’un faisceau électrique. Grâce à sa fonctionnalité automatique, elle garantit une découpe et un dénudage précis à grande vitesse, réduisant ainsi le temps et l’effort nécessaires à la fabrication du faisceau.

Le fonctionnement de cette machine est simple et intuitif. L’opérateur n’a qu’à brancher la machine, placer le fil du faisceau au bon endroit sur la machine, régler les paramètres de découpe et de dénudage appropriés, puis lancer le processus. La machine automatique se charge du reste, découpant avec précision le câble à la longueur souhaitée et isolant soigneusement l’extrémité du câble.

Les principaux avantages de l’utilisation d’une machine automatique de découpe et de dénudage pour câbles monophasés sont les suivants :

Efficacité : Grâce à ses fonctions automatiques, la machine peut traiter de grandes quantités de faisceaux en un temps réduit, augmentant considérablement l’efficacité de la production.

Précision et répétabilité : Les machines automatiques sont reconnues pour leur découpe et leur isolation précises des faisceaux, assurant une qualité d’assemblage excellente. De plus, la nature automatique de la machine garantit la répétabilité du processus, éliminant ainsi le risque d’erreur humaine.

Sécurité : L’opérateur est protégé contre les risques de blessures pouvant survenir lors de la découpe et de l’isolation manuelles des câbles.

Pertes matérielles minimales : La découpe précise réduit les pertes de matériaux, ce qui permet des économies dans la production des faisceaux électriques.

Pour assurer une utilisation sûre et efficace, il est important que les opérateurs soient correctement formés à la manipulation de la machine, respectent les consignes de sécurité et effectuent un entretien régulier de l’équipement.

Les machines automatiques de découpe et de dénudage pour câbles monophasés sont disponibles en différents types et variantes, selon les besoins et les applications des faisceaux de câbles.

Voici quelques types et une sélection des types les plus fréquemment utilisés de ces machines :

Machines automatiques de découpe et de dénudage pour câbles monophasés.

Machines de découpe et de dénudage contrôlées par ordinateur, permettant la programmation d’une grande variété de longueurs de câbles, de tailles et de types d’isolation.

Machines de reconnaissance et de découpe qui utilisent des capteurs avancés pour reconnaître automatiquement la longueur et les dimensions d’un faisceau de câbles avant de procéder à son isolation.

Machines multifonctions combinant divers outils pour couper, isoler et diviser un faisceau de câbles en une seule machine.

La machine automatique de découpe et de dénudage pour câbles monophasés est un outil indispensable dans l’industrie électrique et électromécanique, contribuant à améliorer la qualité du travail, à économiser du temps et des matériaux dans la production de faisceaux électriques.

Étiquetage et marquage du faisceau électrique

L’opération d’étiquetage et de marquage des faisceaux électriques est conçue pour accélérer le processus d’identification du type de câble concerné. Elle facilite également le processus d’installation ultérieur chez le client, ainsi que la maintenance et la recherche de la cause d’une éventuelle défaillance du faisceau électrique.

Il existe cinq groupes de base pour le codage des fils selon la couleur :

marron ou noir – fil de phase,

bleu – fil neutre,

jaune-vert – conducteur de protection PE,

rouge – câble courant continu positif,

noir ou bleu – fil courant continu négatif.

En pratique, cependant, les couleurs des câbles sont beaucoup plus variées.

Parfois, le code couleur d’un faisceau de câbles ne suffit pas à fournir une information adéquate et non ambiguë. On utilise alors des marqueurs imprimés, le plus souvent réalisés sur du ruban adhésif autocollant, des gaines thermorétractables, des étiquettes autocollantes dites auto-laminantes, ou des gaines protectrices lisses. Cette méthode permet d’utiliser plusieurs couleurs de marqueurs de faisceaux électriques, ainsi que l’impression sur ceux-ci, et surtout d’apposer tout contenu textuel désiré par le client.

Comment fonctionne le processus de marquage des faisceaux électriques ?

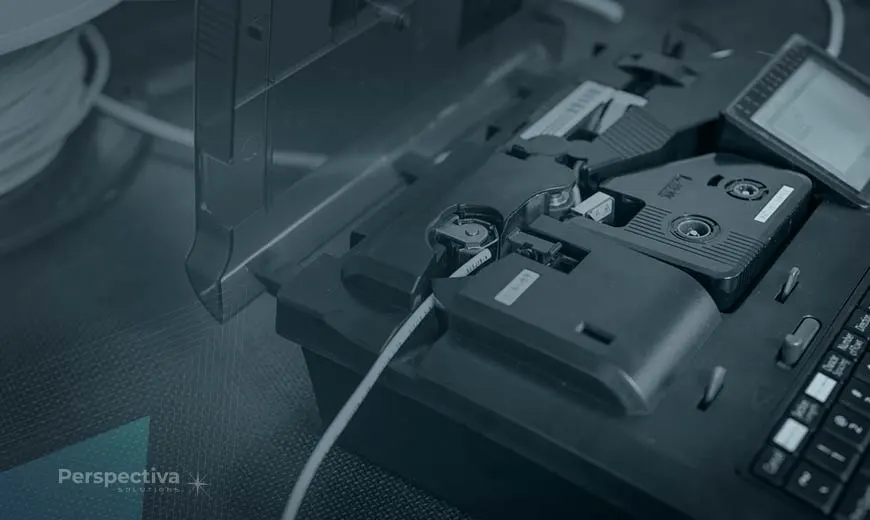

La méthode la plus courante et la plus simple pour marquer les fils individuels dans un faisceau électrique est d’utiliser les différentes couleurs d’isolation mentionnées ci-dessus. Cependant, il est également possible d’utiliser des marqueurs en gaine thermorétractable servant d’isolation. Notre entreprise dispose d’imprimantes d’étiquettes dédiées ainsi que d’un marqueur laser, tous deux parfaitement adaptés au marquage précis des faisceaux électriques.

Les imprimantes d’étiquettes utilisées pour imprimer les marquages sur les gaines en PVC, employées pour identifier et marquer les faisceaux de câbles, varient selon les besoins et préférences des utilisateurs.

Types d’imprimantes utilisées dans le processus de marquage des câbles :

Imprimantes à transfert thermique : parmi les appareils les plus utilisés pour l’impression d’étiquettes sur gaines en PVC, rubans et gaines thermorétractables destinés au marquage des faisceaux. Elles utilisent la technologie du transfert thermique, garantissant des marquages durables, résistants à l’abrasion et de haute qualité, essentiels pour l’identification des faisceaux. Les matériaux de transfert thermique sont disponibles en plusieurs couleurs, permettant de créer des étiquettes colorées avec différentes informations.

Imprimantes thermiques : plus simples d’utilisation que les imprimantes à transfert thermique, car elles n’ont pas besoin de rubans ; l’image est directement imprimée sur l’étiquette grâce à la chaleur. Elles sont également pratiques pour l’impression de petites quantités d’étiquettes.

Imprimantes à transfert thermique combinées : ces imprimantes réunissent les caractéristiques des imprimantes thermiques et à transfert thermique, utilisant la technologie du transfert thermique pour imprimer sur divers matériaux, y compris les gaines en PVC utilisées dans les installations électriques.

Imprimantes à jet d’encre : moins courantes, elles peuvent être utilisées dans certains cas. Elles appliquent une image sur la surface de l’étiquette via la technologie jet d’encre.

Imprimantes laser : surtout utilisées pour l’impression d’étiquettes sur gaines en PVC, mais parfois employées pour un marquage précis et permanent directement sur le fil du faisceau électrique.

Lors du choix d’une imprimante d’étiquettes pour gaines PVC destinée aux faisceaux électriques, il est important de prendre en compte les spécifications de l’imprimante, telles que la résolution d’impression, la largeur des étiquettes, la disponibilité des rubans ou matériaux, ainsi que les besoins spécifiques de l’application. Il est également essentiel de choisir un fabricant reconnu et fiable afin de garantir la performance et la qualité du marquage.

Les faisceaux de câblage sont également marqués par des lettres et des chiffres. Ce marquage informe sur la structure du conducteur et se compose généralement de trois parties :

lettre – informe sur la structure et le matériau du conducteur, le matériau utilisé pour créer l’isolation et le revêtement, ainsi que d’autres informations complémentaires,

chiffre – informe sur la tension nominale de l’isolation,

chiffre – informe sur le nombre et la section du conducteur.

Il arrive cependant que le code couleur soit insuffisant pour être considéré comme une information adéquate et sans ambiguïté. Dans ce cas, des marqueurs imprimés sont utilisés, le plus souvent réalisés sur un ruban adhésif, un tube thermorétractable, une étiquette dite auto-laminante ou un tube de protection. Cette méthode permet d’utiliser plusieurs couleurs de marqueurs, ainsi que l’impression qui y est faite, et surtout, elle permet d’apposer tout contenu textuel désiré par le client.

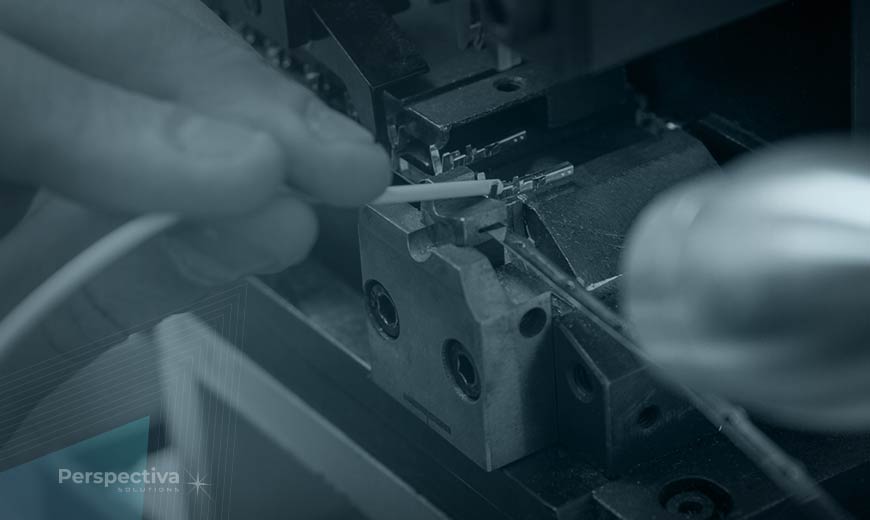

Sertissage ou soudure des cosses de faisceaux électriques

Dans presque tous les faisceaux électriques, il y a des cosses, ou contacts de différents types. Parfois appelés aussi broches.

Il existe deux types de contacts de base – ouverts (bague ouverte) et fermés (bague fermée).

L’opération de sertissage peut être réalisée avec des outils manuels, mais la meilleure option est d’utiliser une presse avec des applicateurs de connecteurs.

Les méthodes traditionnelles manuelles de sertissage des connecteurs deviennent de plus en plus impraticables et chronophages face à la complexité croissante des systèmes électriques.

Une presse électrique, pneumatique ou semi-pneumatique offre une façon entièrement automatisée de connecter les fils électriques et les faisceaux aux composants électroniques.

Les machines automatisées représentent quant à elles une approche moderne qui utilise des solutions technologiques pour répondre aux exigences strictes de fabrication et d’assemblage des faisceaux électriques.

Machines de sertissage des cosses/connecteurs

Avec la demande croissante pour des systèmes électriques avancés et complexes, les machines automatiques de sertissage des cosses des faisceaux électriques, c’est-à-dire les connecteurs, sont devenues des outils extrêmement importants dans l’industrie électrique et électronique. Ces machines innovantes offrent un sertissage efficace et précis des connecteurs sur les fils d’un faisceau électrique, ce qui est crucial pour garantir un fonctionnement fiable et sûr de divers types d’équipements, véhicules, automobiles, machines et systèmes.

Équipées de systèmes de contrôle avancés, de capteurs et de systèmes programmables, ces machines permettent des paramètres de sertissage personnalisés pour différents types de cosses, connecteurs et fils. Elles rendent ainsi possible la production de faisceaux électriques d’une qualité constante et fiable, ce qui est essentiel pour les industries où la sécurité et la précision sont prioritaires.

Les machines automatiques de sertissage des connecteurs ont un impact positif sur l’efficacité des processus de production, permettant un sertissage rapide et efficace des connecteurs sur un grand nombre de faisceaux électriques en peu de temps. Cela se traduit à son tour par une réduction des coûts de production et un délai de mise sur le marché plus court.

Types de machines automatiques de sertissage des cosses/connecteurs

Les machines automatiques de sertissage des cosses/connecteurs pour faisceaux électriques sont disponibles en différents types, selon les besoins et les spécifications de la production de faisceaux électriques. Voici quelques types populaires de machines automatiques de sertissage des cosses :

Sertissage des connecteurs apex

Ces machines sont conçues pour sertir les connecteurs apex, c’est-à-dire les connecteurs qui ont une extrémité ou une pointe de sertissage. Elles utilisent divers mécanismes pour sertir précisément et fermement les connecteurs sur les fils des faisceaux de câbles.

Sertissage des connecteurs à torsader

Ces machines sont dédiées au sertissage des connecteurs à torsader, qui nécessitent une torsion appropriée des fils du faisceau dans la cosse/connecteur pour obtenir une connexion permanente.

Sertissage des connecteurs isolés

Ces machines sont équipées d’outils supplémentaires qui permettent non seulement de sertir les connecteurs avec des éléments isolants additionnels, mais aussi de les couper à partir de la barre de support, ce qui fait gagner du temps et garantit une apparence esthétique du faisceau électrique.

Sertissage des connecteurs IDC (connecteurs à déplacement d’isolant)

Ces machines sont spécialement conçues pour sertir les connecteurs IDC, qui utilisent la technologie de déplacement d’isolant pour créer une connexion électrique. L’utilisation de tels connecteurs entraîne la perforation de l’isolant lors de l’opération de sertissage, ce qui est connu sous le nom de connexion IDC (insulation displacement connection). Ils sont le plus souvent utilisés avec des câbles rubans des faisceaux électriques. C’est une solution différente des connecteurs qui ne nécessitent pas de déplacement d’isolant. Ces derniers permettent une connexion simple multi-conducteurs, principalement pour des câbles ne nécessitant pas de grandes sections de fils.

Sertissage des connecteurs sur barrettes de connexion

Ces machines sont conçues pour sertir les connecteurs sur des barrettes de connexion, souvent utilisées dans les panneaux de contrôle et autres appareils électriques.

Sertissage des connecteurs sur fils plats

Ces machines sont dédiées au sertissage des connecteurs sur fils plats, qui nécessitent des mécanismes spéciaux pour un sertissage précis et uniforme.

Sertissage des connecteurs spécialisés

Certaines machines sont adaptées pour sertir des connecteurs aux formes spécifiques ou pour des applications dans des industries particulières.

Le choix du type de machine de sertissage des cosses dépend des exigences spécifiques de production et du type de connecteurs utilisés dans les faisceaux électriques. Il est conseillé d’investir dans des machines avancées et de haute qualité qui garantiront un sertissage précis des extrémités des cosses/connecteurs, assurant ainsi des connexions durables et fiables dans les faisceaux électriques.

Fonctions des machines automatiques de sertissage des cosses/connecteurs

Les machines automatiques de sertissage des connecteurs de faisceaux électriques offrent de nombreuses fonctionnalités avancées conçues pour garantir un sertissage précis, fiable et efficace des connecteurs. Voici quelques-unes des principales caractéristiques de ces machines :

Réglages programmables : Les machines automatiques de sertissage des connecteurs disposent de réglages programmables qui permettent d’adapter le processus de sertissage à différents types de cosses/connecteurs et conducteurs de câbles. L’opérateur peut facilement modifier des paramètres tels que la force de sertissage, la durée du sertissage et la taille du sertissage, offrant ainsi une flexibilité dans la production et, surtout, réduisant les temps d’arrêt de la machine lors des changements.

Contrôle de la pression :

Les machines avancées sont équipées de systèmes de contrôle de pression qui surveillent la force de serrage durant le sertissage. Cela permet de sertir les connecteurs sur les faisceaux électriques de manière précise et uniforme, minimisant le risque de connexions incorrectes.

Capteurs et systèmes de vision :

Certaines machines utilisent des capteurs et des systèmes de vision pour aider à identifier et localiser les fils et connecteurs. Cela permet à la machine de s’adapter automatiquement à différentes tailles et types de cosses/connecteurs.

Détection des erreurs :

Les machines automatiques de sertissage des connecteurs sont équipées de fonctions de détection des erreurs qui leur permettent d’identifier et de réagir aux problèmes éventuels lors du sertissage des faisceaux, par exemple en interrompant le processus si le sertissage est incorrect.

Systèmes de sécurité :

Pour garantir un fonctionnement sûr de la machine, de nombreux modèles disposent de systèmes de sécurité tels que des protections ABS, des capteurs de sécurité et des boutons d’arrêt d’urgence pour protéger les opérateurs contre les risques de blessures.

Changement rapide d’outils :

Certaines machines sont équipées de systèmes de changement rapide d’outils, permettant une adaptation facile à différents types de connecteurs sans longs temps de préparation.

Intégration avec des systèmes automatisés :

Les machines avancées peuvent être intégrées à des systèmes automatisés, tels que des lignes de production ou des robots, permettant un flux de travail fluide et une augmentation de l’efficacité de production.

Toutes ces fonctionnalités sont conçues pour garantir un sertissage de haute qualité et fiable des connecteurs sur un faisceau électrique, ce qui est essentiel pour assurer des connexions électriques durables et sûres dans diverses applications industrielles, automobiles, électroniques et autres. Les machines automatiques de sertissage des connecteurs sont non seulement plus efficaces, mais elles évitent également les erreurs humaines et permettent de gagner du temps et de réduire les coûts dans le processus de production des faisceaux électriques.

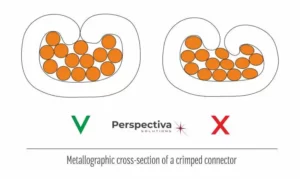

Section métallographique d’un connecteur serti

Une section métallographique est un type de coupe transversale du connecteur qui permet d’évaluer la géométrie de la cosse sertie et, indirectement, d’évaluer la conformité du processus de sertissage du faisceau de câbles.

Pour les faisceaux électriques, la réalisation d’une section métallographique permet en outre de mieux comprendre la structure du matériau du faisceau électrique et d’identifier d’éventuels problèmes de qualité du matériau, tels que des inhomogénéités, des inclusions, des pores, des microfissures, une dégradation structurelle, etc. Cela permet d’évaluer si le matériau est correctement adapté à une utilisation dans une application électrique donnée. Une section métallographique d’un connecteur serti est réalisée pour vérifier le processus de sertissage. Par exemple : si les connecteurs sont destinés à des faisceaux électriques utilisés dans l’industrie automobile, où, dans le cas des véhicules, il existe des exigences liées à la durabilité et à l’étanchéité gazeuse de ce sertissage.

Le processus de réalisation d’une section métallographique comprend plusieurs étapes, telles que la préparation de l’échantillon du faisceau de câbles (découpe, inclusion dans une résine), le meulage, le polissage, suivis d’une phase d’analyse microscopique, souvent à l’aide d’un microscope optique ou électronique. L’examen est réalisé en laboratoire. D’abord, la surface de la coupe transversale est meulée, puis, après attaque à l’acide, elle est observée au microscope. Si le sertissage est correct, aucune fibre du faisceau électrique ne s’échappe vers l’extérieur et aucun air ne pénètre, la production peut alors se poursuivre.

Ainsi, l’examen de la section métallographique permet d’obtenir des informations précieuses sur la qualité et la structure microscopique du matériau, ce qui est crucial pour de nombreux domaines, notamment l’analyse des fils électriques.

Fixation ou ligature des faisceaux électriques avec des colliers de serrage

Le principal objectif du rubanage et du regroupement des faisceaux électriques est de maintenir l’ordre parmi les différents types de fils qui composent le faisceau de câbles et de les protéger contre d’éventuels dommages. De plus, ce processus permet de former le faisceau de câbles et de le maintenir dans la forme souhaitée. Ainsi, les faisceaux peuvent être correctement fixés, regroupés et séparés. Cela facilite l’installation et élimine les enchevêtrements de câbles, ce qui garantit un fonctionnement plus sûr. Cela permet également une meilleure transparence en cas de réparation ou d’entretien ultérieur.

Différents types de colliers de serrage sont utilisés pour la construction des faisceaux, souvent avec une application dédiée, selon les conditions dans lesquelles le câble sera installé.

Il existe trois principaux types de colliers de serrage pour faisceaux électriques :

à dents internes,

à dents externes,

sans dents.

Les colliers à dents internes sont conçus pour regrouper les faisceaux et fils standards, les colliers à dents externes sont destinés aux câbles à isolation délicate, tandis que les derniers sont utilisés pour organiser des câbles de grand diamètre.

De plus, on distingue également :

les bandes non fendue (temporaires, réutilisables),

les bandes non séparées (fixes).

Au cours de ce processus, on réalise également l’assemblage des gaines (par exemple, tubes ondulés, tubes lisses, tresses), ainsi que lors du processus de ligature – peszle, tresses tendues, tresses synthétiques, tresses métalliques.

Gabarits utilisés dans la fabrication et l’assemblage des faisceaux électriques

Les gabarits dans l’assemblage des faisceaux électriques finis désignent les dispositifs ou outils utilisés pour faciliter et rationaliser le processus d’assemblage des faisceaux. Ces gabarits, également appelés montages ou gabarits d’assemblage, sont conçus pour garantir un positionnement précis et reproductible des composants du faisceau afin d’assurer que l’assemblage respecte les exigences techniques du projet.

En pratique, les gabarits peuvent prendre diverses formes, allant d’instruments simples et artisanaux à des systèmes d’assemblage automatisés plus sophistiqués. Lors de la conception des gabarits, il est important de prendre en compte les spécificités des faisceaux électriques avec lesquels ils seront utilisés ainsi que le processus d’assemblage.

Les avantages de l’utilisation des gabarits dans l’assemblage des faisceaux préfabriqués comprennent :

Précision : Les gabarits permettent un placement et une connexion précis des fils, câbles, connecteurs et autres composants, minimisant ainsi le risque d’erreurs et garantissant un assemblage de faisceaux électriques de haute qualité.

Reproductibilité : Grâce aux gabarits, le processus d’assemblage peut être facilement reproduit de nombreuses fois, ce qui est crucial dans la production en série des faisceaux.

Optimisation du temps : Les gabarits permettent un assemblage plus efficace et rapide, économisant du temps et des coûts de main-d’œuvre.

Sécurité : Des gabarits correctement conçus peuvent protéger les faisceaux de câbles contre les dommages accidentels, et offrir également une protection contre les risques de choc électrique.

Facilitation des tests : Les gabarits peuvent faciliter les contrôles qualité des faisceaux électriques après la phase d’assemblage.Il est important que les personnes responsables de l’assemblage des faisceaux soient correctement formées à l’utilisation et à la manipulation des gabarits afin de pouvoir en tirer pleinement parti et garantir la meilleure qualité et efficacité du processus d’assemblage.

Contrôle qualité en cours de fabrication des faisceaux électriques

Le contrôle qualité en cours de fabrication, durant la phase de production des faisceaux électriques, est un élément clé pour garantir l’excellente qualité et la fiabilité des produits fabriqués. Avec la complexité croissante des systèmes électriques et des exigences clients de plus en plus strictes, les fabricants de faisceaux électriques sont contraints de mettre en œuvre des stratégies avancées de contrôle qualité en cours de processus.

Dans ce contexte, le contrôle qualité intra-opérationnel lors des différentes étapes de production joue un rôle essentiel pour éliminer les défauts potentiels, optimiser les processus de production et assurer le respect des normes de qualité les plus élevées pour les faisceaux électriques.

Le contrôle qualité dans la fabrication des faisceaux électriques consiste en une surveillance rigoureuse de chaque étape de production, avec des prélèvements réguliers pour vérifier la qualité et la conformité aux exigences des spécifications techniques. L’utilisation d’outils précis, d’évaluations visuelles, de tests de durabilité et de systèmes de mesure automatiques permet de détecter les défauts et insuffisances potentiels dès les premières phases de fabrication des faisceaux.

Il est obligatoire durant l’ensemble du processus de production des faisceaux conformément au plan de contrôle. Cela implique un examen minutieux de la conformité de la conception du faisceau, de sa longueur cible, de la découpe précise et de l’isolation appropriée.

Outils de contrôle qualité dans le processus de fabrication des faisceaux électriques

La mise en œuvre d’outils et de méthodes avancés de contrôle qualité en cours de processus dans la fabrication des faisceaux apporte de nombreux bénéfices tant aux fabricants qu’aux acheteurs de produits. Voici quelques-uns des outils clés et avantages liés à l’intégration de méthodes avancées de contrôle qualité pour les faisceaux électriques :

Systèmes de vision : L’utilisation de systèmes de vision avancés permet une surveillance automatique de la qualité des connexions, la détection des défauts et l’identification en temps réel des anomalies des faisceaux électriques.

Testeurs d’endurance : Ils permettent de réaliser des tests de charge afin de vérifier la résistance et la fiabilité des câbles et connecteurs lors de l’utilisation normale du faisceau.

Systèmes d’identification et d’étiquetage : La mise en place de systèmes avancés d’identification et d’étiquetage permet un marquage précis et une identification claire des faisceaux, facilitant leur installation et leur exploitation.

Machines automatiques de sertissage des connecteurs : Les machines avancées de sertissage assurent un sertissage précis et reproductible des connecteurs sur les faisceaux électriques. Cela élimine les erreurs humaines et garantit une qualité constante des connexions.

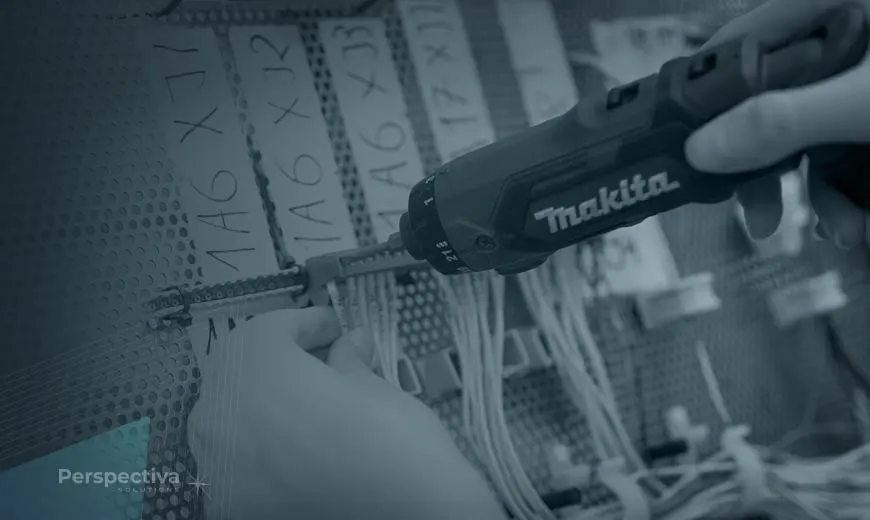

Assemblage du faisceau électrique

L’une des dernières étapes de la production des faisceaux électriques est leur assemblage sur un banc dédié. Les gabarits utilisés pour l’assemblage des faisceaux dépendent des spécificités de la conception du faisceau. L’assemblage des connecteurs électriques consiste à encliqueter les contacts dans les boîtiers et à réaliser la connexion des contacts, c’est-à-dire leur insertion correcte dans le connecteur. Lors de ce processus, la fixation précise du contact et son bon positionnement dans le connecteur sont vérifiés. La languette et le cliquet doivent être insérés dans le connecteur de manière serrée. Ils doivent assurer un positionnement qui empêche tout désengagement spontané.

Il convient d’ajouter que, selon la commande du client, la production des faisceaux et leur montage final peuvent être réalisés directement sur la machine ou l’équipement du client. La complexité varie en fonction du type de machine à laquelle le faisceau est raccordé.

Quelles sont les missions d’un assembleur de faisceaux électriques ?

Vous souhaitez savoir en quoi consiste le travail d’un assembleur de faisceaux électriques ? La production de câblages spécialisés est une activité qui exige une connaissance approfondie de la construction des faisceaux, ainsi qu’une grande concentration et précision. Un assembleur de faisceaux est un spécialiste qui installe et assemble différents types de faisceaux électriques. Il utilise un schéma électrique et réalise l’assemblage conformément aux plans techniques établis.

Quelles tâches réalise un assembleur de faisceaux électriques ?

Lecture et interprétation des schémas et plans techniques

Un assembleur doit être capable de comprendre et de lire des schémas complexes montrant comment connecter les différents composants d’un faisceau électrique.Préparation des câbles et installation des faisceaux électriques

L’assembleur prépare les longueurs adéquates de câbles, fils, connecteurs (par exemple, connecteurs à sertir) et gaines, puis construit le faisceau selon les exigences techniques.Raccordement des faisceaux aux appareils ou installations

Une fois le faisceau réalisé, l’assembleur doit le connecter correctement aux composants appropriés, tels que moteurs, capteurs, lampes ou autres dispositifs électriques.Tests et diagnostics

Après l’installation du faisceau, l’assembleur effectue des tests pour vérifier son bon fonctionnement et détecter d’éventuelles défaillances. Il peut aussi diagnostiquer et réparer les problèmes si nécessaire.Respect des consignes de sécurité

Toutes les connexions des faisceaux doivent être réalisées conformément aux normes et réglementations de sécurité en vigueur, afin d’éviter les risques de panne, d’incendie ou d’électrocution.Installation des gaines et protections

L’assembleur doit également veiller à ce que les faisceaux soient correctement protégés contre les dommages mécaniques, l’humidité ou d’autres facteurs extérieurs.

Le travail d’un assembleur de faisceaux électriques exige précision, rigueur et connaissances en électrotechnique et techniques d’assemblage. Ce métier est particulièrement important dans des secteurs comme l’automobile, l’électronique, l’aéronautique, ainsi que dans la construction et les installations électriques, où la réparation ultérieure d’un faisceau défectueux peut s’avérer très complexe.

Combien gagne un assembleur de faisceaux électriques en Pologne ?

Les revenus moyens d’un assembleur de faisceaux électriques en Pologne ces dernières années se situent généralement entre environ 2 500 et 4 000 PLN brut par mois pour les débutants. Les assembleurs expérimentés, disposant d’une plus grande ancienneté et travaillant dans des secteurs plus exigeants ou à des postes avec davantage de responsabilités, peuvent gagner encore plus, dépassant les 5 000 PLN brut par mois.

Découvrez nos offres d’emploi ! Nous avons peut-être un poste à temps plein d’assembleur de faisceaux électriques disponible dès maintenant et nous avons besoin de vous !

Contrôle qualité final du faisceau électrique fini

Le contrôle qualité final du faisceau électrique fini est une étape clé du processus de production pour garantir l’excellente qualité et la fiabilité du produit final. Le contrôle qualité du faisceau électrique est rigoureusement réalisé à chaque étape de la production. Les aspects essentiels sont vérifiés, tels que la précision des dimensions de coupe, l’isolation correcte, les propriétés géométriques du contact serti, ainsi que la mesure de la force de rupture à l’aide d’un testeur spécialisé de câbles électriques, entre autres.

La vérification finale de la fonctionnalité et des performances des faisceaux finis est également déterminante. Avant leur expédition au client, une inspection détaillée et minutieuse est effectuée, au cours de laquelle tous les composants, connexions, isolations et étiquettes sont soigneusement analysés. Les tests finaux comprennent la vérification de la bonne continuité des connexions électriques, l’élimination de tout court-circuit et l’assurance de la continuité de l’isolation. Le contrôle porte non seulement sur les caractéristiques de performance des faisceaux électriques, mais aussi sur leur compatibilité avec l’équipement (compatibilité avec l’appareil) auquel ils seront connectés.

L’objectif du contrôle qualité final est de garantir que chaque faisceau électrique respecte les normes de qualité les plus strictes et est conforme aux spécifications techniques. L’analyse méticuleuse de chaque détail est cruciale, compte tenu de l’utilisation des faisceaux électriques dans divers secteurs, notamment l’automobile, l’électronique, les télécommunications et d’autres industries, où la moindre erreur peut avoir de graves conséquences. C’est pourquoi des tests clés, tels que le testeur de câbles électriques, les tests de traction et les tests de résistance, jouent un rôle important pour assurer la fiabilité et la durabilité des faisceaux.

Points clés du contrôle qualité final du faisceau électrique

Le contrôle qualité final du faisceau électrique fini consiste en une inspection approfondie et méticuleuse de chaque détail pour garantir que le produit respecte les normes de qualité les plus élevées et correspond aux spécifications techniques. Il s’agit ici non seulement d’assurer une qualité excellente, mais aussi la sécurité et la confiance du client dans les produits livrés.

Comment vérifie-t-on le faisceau électrique fini ?

Inspection visuelle

L’inspection visuelle est un aspect extrêmement important du contrôle qualité final. Le personnel formé examine attentivement chaque faisceau pour l’apparence, la qualité du sertissage des connecteurs, l’isolation des fils et le bon étiquetage. Tout défaut, comme un sertissage asymétrique ou des étiquettes mal placées, est identifié et consigné.Tests de résistance et fonctionnels – mesure de la force de rupture

Lors du contrôle qualité final, un outil indispensable est le testeur de câbles électriques, dont la fonction principale est d’effectuer des tests de résistance – tels que la mesure de la force de traction (Tableau 1 – Mesure de la force de rupture) – ainsi que des tests fonctionnels. Outre la détection d’éventuelles coupures de circuit, les faisceaux sont soumis à des tests rigoureux de charge en courant et en tension pour vérifier leur capacité à maintenir des performances adéquates.

Les tests fonctionnels garantissent également que le faisceau fonctionne comme prévu. Ces procédures incluent les tests de résistance à la traction et de continuité des fils. Un appareil de mesure de la résistance à la rupture des extrémités de câble est utilisé pour déterminer avec précision si le faisceau peut supporter les sollicitations liées à son utilisation. Le testeur électrique joue un rôle clé dans le processus de contrôle qualité, permettant un test précis de la fonctionnalité, de la résistance et de l’intégrité des fils.Vérification de l’isolation

L’isolation des fils dans un faisceau électrique est un aspect crucial pour garantir la sécurité et la fiabilité du produit. Lors du contrôle, il est vérifié que l’isolation est correctement réalisée et respecte les normes de sécurité spécifiées.Identification et étiquetage

Cette étape porte également sur la vérification du bon étiquetage et de l’identification des fils et connecteurs dans le faisceau. Un étiquetage correct facilite l’installation et l’utilisation du faisceau.Enregistrement et documentation

Tous les résultats de contrôle qualité sont soigneusement documentés et archivés. Cet enregistrement permet de suivre les résultats, d’identifier d’éventuels problèmes et est important pour les audits et la gestion de la qualité.Sécurité

Un aspect essentiel du contrôle qualité final est de garantir que le faisceau électrique est sûr à utiliser. Les faisceaux sont largement utilisés dans diverses applications, y compris les véhicules, les machines et les dispositifs médicaux, ce qui rend la fiabilité et la qualité indispensables au bon fonctionnement et à la sécurité de ces équipements.

Table 1.

| Cable cross-section | Cable breaking force | |

|---|---|---|

| mm2 | AWGa | N |

| 0,05 | 30 | 6 |

| 0,08 | 28 | 11 |

| 0,12 | 26 | 15 |

| 0,14 | 18 | |

| 0,22 | 24 | 28 |

| 0,25 | 32 | |

| 0,32 | 22 | 40 |

| 0,5 | 20 | 60 |

| 0,75 | 85 | |

| 0,82 | 18 | 90 |

| 1,0 | 108 | |

| 1,3 | 16 | 135 |

| 1,5 | 150 | |

| 2,1 | 14 | 200 |

| 2,5 | 230 | |

| 3,3 | 12 | 275 |

| 4,0 | 310 | |

| 5,3 | 10 | 355 |

| 6,0 | 360 | |

| 8,4 | 8 | 370 |

| 10,0 | 380 | |

| Testing the crimp connection of terminals/connectors on the electrical harness according to IEC 60760, clause 17 and IEC 61210. | ||

The most important quality criteria in the production of wire harnesses

- Safety: it is important that the wiring harness is safe for the user and does not pose a threat to health and life.

- Durability: the wiring harness should be durable and resistant to mechanical damage and electrical interference.

- Mechanical strength: each cable harness should meet the requirements of the standards for breaking strength.

- Accuracy of connections: connections between wires should be accurate and durable to ensure proper current flow.

- Isolation: Insulation: the insulation of the electrical harness should be effective in protecting against electrical damage and interference.

- Accuracy of wire lengths: wire lengths should be accurate and appropriate to customer needs.

- Performance: the wiring harness should work according to the design and technical specifications.

- Testing: it is important that the wiring harness is tested before shipment to ensure that it meets quality requirements.

- Zgodność z normami: ważne jest, aby wiązka elektryczna była zgodna z obowiązującymi normami i przepisami.

- Aesthetics: it is important that the electrical harness is aesthetically pleasing and in line with customer expectations.

- Packaging: it is important that the wiring harness is properly protected from transport and storage.

Préparation des faisceaux de câbles pour le transport

Une fois les faisceaux de câbles créés, nous nous assurons également qu’ils sont correctement protégés et emballés pour l’expédition et le transport vers le client. Nous utilisons souvent un emballage dédié, qui rend le faisceau de câbles esthétiquement plaisant et protège ses composants sensibles. Selon les souhaits du client, nous séparons les faisceaux et les marquons clairement, afin de faciliter leur installation ultérieure dans la machine cible. Lors de l’emballage, nous privilégions la fiabilité. Les produits finis sont placés dans une boîte en carton, protégés par un film étirable afin de protéger les faisceaux de l’humidité, et les espaces vides sont remplis de mousse, pour que même les produits les plus délicats parviennent intacts au client. Nous utilisons souvent différentes formes d’étiquettes qui nous permettent d’identifier facilement le produit.

Are you interested in the topic of contract production of electrical harnesses? Check out our services!

Note: The use of graphics from the article « Wire harness manufacturing process step by step! » is allowed as long as the source (link to the page) is mentioned.

Suggested articles related to the topic of wire harnesses

Popular articles on our blog:

Author