Comment fonctionne le servomécanisme dans l’automatisation industrielle ?

Le servomécanisme est un élément indissociablement lié au concept d’automatisation industrielle, partout où la précision et la répétabilité doivent être maintenues. L’application la plus courante des servomécanismes dans l’automatisation industrielle est le contrôle de la position des éléments de la machine (par exemple, la tête), l’ajustement de la vitesse de rotation des rotors, le contrôle des contraintes et de la force de pression, ou le maintien d’un couple constant. Mais revenons aux bases et définissons les notions liées au servo.

Qu’est-ce qu’un servomécanisme ?

Un servo, également appelé parfois servo-actionneur, servo ou servomoteur, est un type de dispositif qui effectue un mouvement rotatif pour entraîner les composants d’une machine.

Propriétés des servomécanismes

Les servomécanismes peuvent avoir diverses dimensions et paramètres adaptés aux besoins d’une application donnée.

De manière générale, dans la production électronique, un servo-actionneur est un module de commande de base pour l’automatisation des dispositifs ou machines industrielles dans un système fermé. Les composants électroniques contenus dans le servo permettent la conversion des signaux de commande analogiques ou numériques en mouvements précis des éléments finaux. Le servomécanisme permet un réglage précis des paramètres d’accélération, de vitesse et de la force des éléments finaux coulissants, sur la base d’un retour d’information. Le fonctionnement du servomécanisme, basé sur le principe du retour d’information, est assuré par un encodeur avec un potentiomètre.

Les servomécanismes possèdent plusieurs caractéristiques importantes :

Capacité à déplacer des composants lourds et volumineux

Capacité à fonctionner avec des accélérations très élevées, positives et négatives

Fonctionnement à grande vitesse

Capacité de contrôle précis et retour de position

Faible sensibilité aux conditions de l’environnement de travail

Construction du servomécanisme

Les servomécanismes se composent de 5 éléments clés. Ce sont :

- Moteur

- Actionneur avec amplificateur

- Encodeur

- Réducteur

- Boîtier mécanique

Servo drive / servomoteur – le moteur dans le servomécanisme

Le moteur dans le servomécanisme est l’un de ses éléments fondamentaux, permettant de contrôler la position précise de l’élément rotatif sous forme d’arbre moteur, ainsi que son accélération et sa vitesse de rotation. Le servomécanisme est entraîné par un moteur électrique à courant continu (DC) ou à courant alternatif (AC), qui peut être utilisé pour un contrôle précis du mouvement. Le servomoteur est souvent utilisé dans des applications où il faut maintenir la précision et/ou une grande force.

Le servomoteur est contrôlé via un contrôleur. Celui-ci aide à maintenir la position précise de l’élément tournant en effectuant des mouvements précis et exacts des éléments finaux. Le moteur génère une force qui est transmise aux éléments rotatifs via un réducteur.

Actionneur avec amplificateur – Comment contrôler le servomécanisme ?

Un contrôleur est nécessaire pour contrôler le servo, il aide à maintenir la position précise de l’élément rotatif et stocke également tous les paramètres des amplificateurs du servo. Cette approche permet au servo d’effectuer des mouvements précis et exacts de l’élément final.

Le servo est contrôlé électroniquement, et non mécaniquement. Cela rend le système de contrôle très précis et exact.

À quoi sert l’encodeur dans un servomécanisme ?

L’encodeur est un élément généralement situé physiquement dans le moteur du servo. Il est principalement utilisé pour contrôler la position du moteur, mesurer la vitesse et la direction de rotation. Son fonctionnement permet de maintenir un contrôle précis du moteur.

Il existe deux types d’encodeurs : relatifs et absolus. Les encodeurs relatifs mesurent le déplacement depuis la position zéro, qui est le plus souvent définie après la mise sous tension ou via un logiciel. Les encodeurs absolus, quant à eux, n’ont pas besoin d’une alimentation continue pour déterminer leur position. Leur position zéro est prédéfinie lors de la fabrication et se trouve toujours exactement au même endroit.

Le servomécanisme avec encodeur est un mécanisme qui permet un contrôle précis des mouvements mécaniques. Ce mécanisme est utilisé dans de nombreux domaines, tels que l’automatisation industrielle, l’aviation et l’électronique. Le servo se compose d’un moteur, d’un réducteur et d’un encodeur.

Le servomoteur entraîne la boîte de vitesses qui, à son tour, contrôle la pièce en travail. L’encodeur sert à mesurer la vitesse et la direction de rotation du moteur, ainsi qu’à surveiller la position de l’élément de travail.

Dans un servo, un encodeur est un type de capteur de contrôle de mouvement chargé de fournir un retour d’information au système de commande. Il fonctionne en convertissant le mouvement rotatif ou linéaire des pièces mécaniques en un signal électrique. Ce signal est lu, par exemple, via un compteur ou le PLC de la machine dans le système de contrôle, et détermine précisément la position des différents éléments de la machine, l’angle, le nombre de tours de l’arbre moteur, la vitesse de rotation, sa direction et sa position.

Grâce à cette approche, il est possible de maintenir un contrôle précis du moteur dans le servomécanisme.

Transmission du servomécanisme

La boîte de vitesses est le mécanisme qui transfère l’énergie générée par le moteur à l’élément final de travail. Lors du transfert de l’énergie à l’élément de travail, il est possible de modifier simultanément son couple et sa vitesse. Le principe est de transmettre l’électricité de la bobine magnétique à l’arbre. Il est également possible de changer le sens de rotation en tournant vers la droite ou vers la gauche.

Un point important à mentionner est la conversion du mouvement rotatif en mouvement linéaire et vice versa. Les engrenages dans les servomoteurs assurent souvent aussi la fonction de transmission d’énergie sur une distance, ce qui se fait par exemple à l’aide d’une courroie trapézoïdale ou d’une chaîne.

Dans le cas des servomécanismes, les engrenages mécaniques les plus couramment utilisés se caractérisent par une grande efficacité et une haute précision.

Il existe une grande variété d’engrenages mécaniques dans l’industrie, souvent utilisés dans les servomoteurs.

Les transmissions mécaniques les plus populaires sont :

engrenage à roues dentées,

engrenage par friction,

transmission par câble,

transmission par courroie,

transmission par courroie trapézoïdale (courroie en V),

transmission par chaîne,

engrenage à roulements,

engrenage hélicoïdal,

engrenage planétaire.

Il existe également d’autres types d’engrenages sur le marché, classés selon les phénomènes physiques utilisés, à savoir :

transmissions hydrauliques,

engrenages pneumatiques,

engrenages électriques.

Servo mechanical housing

Boîtier mécanique du servomécanisme

L’enveloppe mécanique des servomoteurs remplit deux fonctions principales :

protéger le moteur contre les dommages en cas de facteurs mécaniques et environnementaux externes,

permettre le montage du moteur dans un dispositif ou une machine.

Les boîtiers des servomoteurs sont le plus souvent fabriqués en métaux, principalement en alliages d’aluminium.

Comment fonctionne le servomécanisme ?

Comment fonctionne le servomécanisme ?

Le servomoteur est responsable de la rotation des arbres de la machine. En d’autres termes, il convertit l’énergie électrique qui lui est fournie en énergie mécanique de mouvement rotatif. L’énergie mécanique du moteur est transférée non pas directement, mais au moyen d’engrenages qui ajustent la vitesse de rotation des arbres au niveau souhaité. Ils régulent également le couple.

Le fonctionnement du moteur est contrôlé par un contrôleur qui reçoit des informations d’un autre dispositif (par exemple, un contrôleur PLC). Sur la base de ces informations, le contrôleur génère des signaux électriques appropriés pour commander le moteur.

Un autre composant très important est l’encodeur. Il est positionné dans la boucle de rétroaction et fournit au contrôleur des informations sur la position actuelle du moteur. Cela permet un contrôle précis du mouvement rotatif.

Différents types de servomoteurs peuvent présenter une grande variété de possibilités et de conceptions. Néanmoins, avec une certaine simplification, on peut supposer qu’ils contiennent tous les composants mentionnés ci-dessus.

Les principaux paramètres des servomoteurs sont :

temps de fonctionnement en cas de surcharge,

couple et vitesse de rotation,

résolution,

réponse en fréquence,

interfaces,

dimensions,

options réseau,

rapport couple/inertie.

Différents types de servomoteurs peuvent offrir une large gamme d’options et de conceptions. Toutefois, en simplifiant, on peut considérer qu’ils intègrent tous les composants mentionnés précédemment.

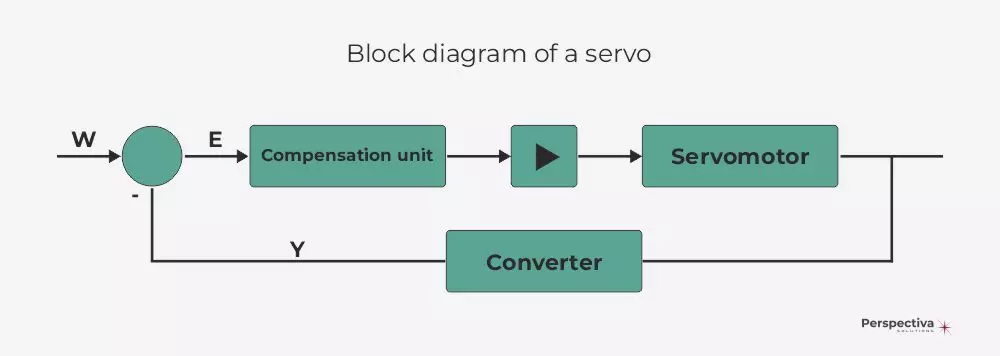

Boucle de rétroaction dans le servomécanisme

La boucle de rétroaction fournit des informations sur la position actuelle de la pièce en mouvement. Cela permet au contrôleur de commander avec précision le moteur afin d’atteindre la position souhaitée du servomécanisme.

La rétroaction du servo joue un rôle clé dans la précision du fonctionnement du servomécanisme. La sortie de rétroaction est constituée de certaines données (par exemple, position, vitesse, accélération, déplacement).

On distingue la rétroaction positive et la rétroaction négative.

Comment fonctionne la rétroaction dans un servomécanisme ?

Le contrôleur utilise une boucle de rétroaction et un encodeur pour lire la position actuelle du moteur. Il compare ensuite cette position à la valeur cible souhaitée pour la position que le moteur doit atteindre. Le pilote calcule la différence entre ces valeurs. Si cette différence est égale à zéro, cela signifie que le moteur a atteint la position requise. En revanche, si la différence est différente de zéro, le contrôleur calcule la correction (offset) et commande le moteur pour qu’il effectue le mouvement jusqu’à ce que la différence entre la consigne et la position réelle lue soit nulle.

La rétroaction du servomécanisme est obtenue par le contrôle direct du champ électromagnétique du moteur. Ce processus est souvent appelé « contrôle de phase ». Dans le cas du contrôle de phase, la gestion du champ électromagnétique est réalisée pour atteindre la vitesse et le couple désirés. Le contrôle de phase est souvent utilisé, par exemple, dans les servomoteurs à marche par marche, qui doivent être très précis.

Le contrôle informatique des servomoteurs est souvent réalisé à l’aide d’une carte de commande. Un réglage correct de la phase nécessite que la carte de commande puisse lire les informations de l’encodeur et ajuster le champ électromagnétique selon la consigne souhaitée.

Pour certaines applications, il peut également être nécessaire de déterminer si l’arbre tourne vers la gauche ou vers la droite.

Applications des servomécanismes

Les servomécanismes sont utilisés dans de nombreuses industries. Ce sont des composants essentiels au bon fonctionnement et à l’efficacité des machines. Le servo est particulièrement utilisé dans divers types de machines industrielles, l’automatisation, la robotique et le modélisme. La fonction principale du servo dans les machines est de déterminer la position de l’arbre moteur, sa synchronisation, ainsi que l’élimination des erreurs de commande, par exemple l’erreur de déplacement.

Les servomécanismes peuvent également être utilisés lorsqu’un contrôle précis d’un élément rotatif est nécessaire. Les servos sont souvent employés dans l’industrie afin d’assurer une production exacte et précise. Ils peuvent aussi servir à contrôler des éléments devant être déplacés dans un ordre spécifique. Ainsi, les servos sont fréquemment utilisés dans les lignes de production, où ils entraînent la chaîne de production ou d’autres éléments de machines.

Les servomécanismes peuvent avoir différentes dimensions et caractéristiques techniques adaptées aux besoins d’une application donnée. Ils peuvent également comporter des accessoires supplémentaires (par exemple des monte-charges, des câbles dérivés, des mini-ordinateurs). Une caractéristique spécifique des servomécanismes est leur nature intégratrice de l’actionneur, avec une dynamique qui ne gêne pas la régulation mais introduit en contrepartie une non-linéarité dans leurs caractéristiques. Pour cette raison, les servos nécessitent l’utilisation de régulateurs proportionnels à gain élevé ou d’amplificateurs à trois pôles.

Les servomécanismes sont utilisés dans des applications telles que :

leviers et interrupteurs,

vannes et registres,

stores et volets,

mécanismes à levier,

outils manuels,

automatisation industrielle,

robotique industrielle,

aéronautique,

machines agricoles,

machines CNC,

automobiles,

modélisme.

Comment choisir le servo adapté à votre application ?

Le bon fonctionnement de nombreuses machines de production avancées dépend d’un choix approprié du servo pour la machine, ainsi que du fonctionnement optimal de chacun de ses éléments complexes.

Lors du choix du servo adapté utilisé en automatisation industrielle, plusieurs facteurs doivent être pris en compte :

type de servo (analogique, numérique),

taille (par exemple micro, standard) – selon le modèle, ils diffèrent par leur taille et leur poids,

force du servo – détermine la valeur du couple généré sur le levier du servo,

vitesse de fonctionnement – détermine la vitesse à laquelle le servo fait tourner le bras de commande à vide,

type d’engrenage (par exemple métal, carbone) – l’un des éléments générant la force du servo,

spécificité de l’application – sélection individuelle du servo en fonction de l’appareil concerné.

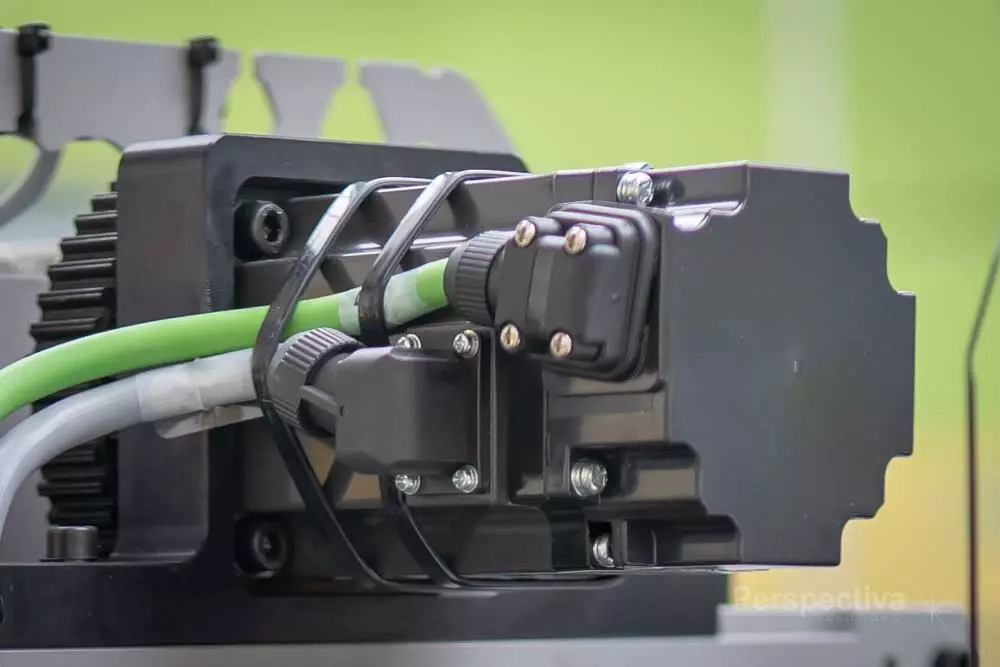

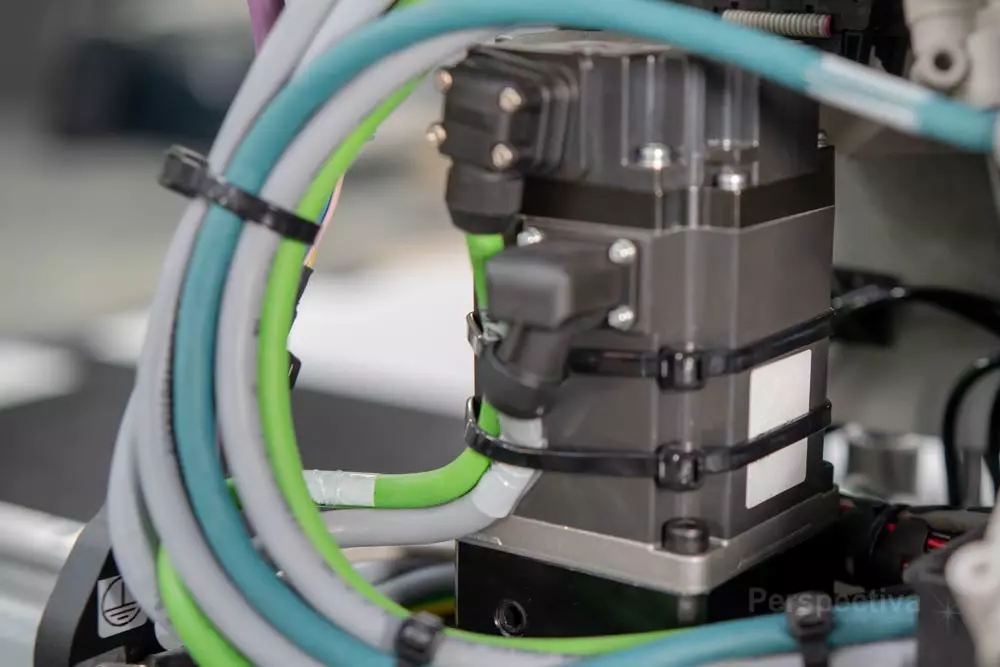

Conception des faisceaux électriques de signal utilisés dans les servomécanismes

Le choix correct d’un faisceau de câbles pour une machine entraînée par servo est un processus plus complexe qu’on ne pourrait le penser. La connexion des câbles avec le servo est un élément clé pour le bon fonctionnement de la machine et pour un système de connexion efficace utilisé dans des machines de différents types. Cependant, ce point est souvent sous-estimé. Dans le contexte des faisceaux de câbles utilisés dans les entraînements par servo, il est crucial de prendre en compte que l’environnement de travail de ces dispositifs est généralement caractérisé par un niveau très élevé de ce que l’on appelle le smog électromagnétique. De nombreux appareils autour du servo génèrent des interférences sous forme d’ondes électromagnétiques. Par conséquent, les faisceaux utilisés dans les servos doivent être conçus de manière à ce que ces perturbations n’affectent pas le fonctionnement du servo, par exemple la lecture des valeurs de l’encodeur.

Les faisceaux utilisés dans les servos doivent répondre à plusieurs exigences clés :

doivent efficacement protéger (bloquer) les ondes électromagnétiques grâce à des câbles avec un taux de remplissage approprié de la surface latérale avec un matériau de blindage,

présenter une haute résistance mécanique,

pouvoir supporter un nombre défini de cycles de flexion dans le cas d’un placement du câble dans une chaîne porte-câbles,

démontrer une résistance aux produits chimiques susceptibles d’être présents dans l’environnement de fonctionnement d’une machine entraînée par servo.

En conclusion, il est important que les faisceaux utilisés avec les servomoteurs soient développés et fabriqués avec un savoir-faire spécialisé et un soin particulier. Sinon, le servo pourrait tout simplement ne pas fonctionner.

Check out our servo related services

Note: The use of graphics from the article « How the servo mechanism works in industrial automation? » is allowed as long as the source (link to the page) is mentioned.

Suggested articles related to the topic of servos

- Own production vs. outsourcing – when to commission contract production

- Production outsourcing – The optimal solution for scaling company

- How the electric harness is produced?

- Prototyping of machine wiring

- Bespoke cable harness: designing an electric harnesses for the customer needs

- How to choose an electrical harness correctly?

Popular articles on our blog:

Author