¿Cómo funciona el servomecanismo en la automatización industrial?

El servomecanismo es un elemento que está intrínsecamente vinculado al concepto de automatización industrial, dondequiera que se deba mantener la precisión y la repetibilidad. La aplicación más común de los servomecanismos en la automatización industrial es el control de la posición de los elementos de las máquinas (por ejemplo, el cabezal), el ajuste de la velocidad de rotación de los rotores, el control de tensiones y la fuerza de presión, o el mantenimiento de un par constante. Pero volvamos a lo básico y definamos las cuestiones relacionadas con el servo.

¿Qué es un servomecanismo?

Un servo, también llamado a veces servoaccionamiento, servo o servomotor, es un tipo de dispositivo que realiza un movimiento rotacional para accionar los componentes de una máquina.

Propiedades de los servomecanismos

En términos generales, en la producción de productos electrónicos, un servoaccionamiento es un módulo básico de control para la automatización de dispositivos o máquinas industriales en un sistema cerrado. Los componentes electrónicos contenidos en el servo permiten la conversión de señales de control analógicas o digitales en un movimiento preciso de los elementos finales. El servomecanismo permite un ajuste preciso de los parámetros de aceleración, velocidad y fuerza de deslizamiento de los elementos finales sobre la base de la retroalimentación. El funcionamiento del servomecanismo basado en el principio de retroalimentación se lleva a cabo mediante un codificador con potenciómetro.

Los servomecanismos tienen varias características importantes:

Posibilidad de mover componentes grandes y pesados

Capacidad para trabajar con aceleraciones positivas y negativas muy altas

Funcionamiento a altas velocidades

Capacidad de control preciso y retroalimentación de posición

Baja sensibilidad a las condiciones del entorno de trabajo

Construcción del servomecanismo

Los servomecanismos constan de 5 componentes clave. Estos son:

Motor

Controlador con amplificador

Codificador

Engranaje

Carcasa mecánica

Servoaccionamiento / servomotor – el motor en el servomecanismo

El motor en el servomecanismo es uno de sus elementos fundamentales, que permite controlar la posición exacta del elemento rotatorio en forma de eje del motor, su aceleración y velocidad de rotación. El servomecanismo está impulsado por un motor eléctrico de corriente continua (DC) o de corriente alterna (AC), que puede utilizarse para el control preciso del movimiento. Los servos se emplean a menudo en aplicaciones donde se requiere precisión y/o una gran fuerza.

El servomotor es controlado mediante un controlador. Este ayuda a mantener una posición precisa del elemento rotatorio, permitiendo realizar movimientos exactos y controlados de los elementos finales. El motor genera una fuerza que se transmite a los elementos giratorios mediante un sistema de engranajes.

Controlador con amplificador – ¿Cómo se controla el servo?

Para controlar el servo se requiere un controlador, el cual ayuda a mantener la posición precisa del elemento rotatorio y también almacena todos los parámetros de los amplificadores del servo. Este enfoque permite que el servo realice movimientos exactos y precisos del elemento final.

El servo se controla electrónicamente, no mecánicamente. Esto hace que el sistema de control sea muy preciso y exacto.

¿Para qué sirve el codificador del servo?

El codificador es un elemento que normalmente se encuentra físicamente dentro del servomotor. Se utiliza principalmente para controlar la posición del motor, medir la velocidad y la dirección de rotación. Su funcionamiento permite mantener un control preciso del motor.

Existen dos tipos de codificadores: relativos y absolutos.

Los codificadores relativos miden el desplazamiento desde la posición cero, que normalmente se establece después del encendido o mediante el software. Los codificadores absolutos, en cambio, no necesitan una alimentación continua para determinar su posición. Su posición cero se define en la etapa de producción y siempre está exactamente en el mismo lugar.

El servomecanismo con codificador es un mecanismo que permite un control preciso de los movimientos mecánicos. Este mecanismo se utiliza en muchos ámbitos, como la automatización industrial, la aviación y la electrónica. El servo está compuesto por un motor, un sistema de engranajes y un codificador.

El servomotor acciona la caja de engranajes, que a su vez controla el elemento de trabajo. El codificador se utiliza para medir la velocidad y la dirección de rotación del motor, así como para monitorear la posición del elemento de trabajo. En un servo, el codificador es un tipo de sensor de control de movimiento responsable de proporcionar retroalimentación al sistema de control.

Funciona convirtiendo el movimiento rotacional o lineal de las partes de la máquina en una señal eléctrica. Esta señal es leída, por ejemplo, mediante un contador o el PLC de la máquina en el sistema de control, y determina con precisión la posición de los distintos elementos de la máquina, el ángulo, el número de revoluciones del eje del motor, la velocidad de rotación, su dirección y posición.

Gracias a este enfoque, es posible mantener un control preciso del motor en el servo.

Transmisión del servo

La caja de engranajes es el mecanismo que transfiere la energía generada por el motor al elemento de trabajo final. Durante la transferencia de energía al elemento de trabajo, es posible cambiar simultáneamente su par y velocidad. La idea es transferir la electricidad desde la bobina magnética hasta el eje. También es posible cambiar la dirección de rotación girando hacia la derecha o hacia la izquierda.

Un punto importante a mencionar es el cambio de movimiento rotativo a lineal y viceversa. Los engranajes en los servomotores también suelen recibir la función de transmitir energía a distancia, y esto se realiza utilizando, por ejemplo, una correa trapezoidal (V) o una cadena. En el caso de los servomecanismos, los engranajes mecánicos más comúnmente utilizados se caracterizan por su alta eficiencia y gran precisión.

Existe una amplia variedad de engranajes mecánicos en la industria que se utilizan frecuentemente en servomotores.

Las transmisiones mecánicas más populares son:

Engranaje de ruedas dentadas

Engranaje por fricción

Transmisión por cable

Transmisión por correa

Transmisión por correa trapezoidal (V)

Transmisión por cadena

Engranaje con rodamientos

Engranaje helicoidal

Engranaje planetario

También existen otros tipos de engranajes en el mercado, que se clasifican según los fenómenos físicos utilizados, los cuales son:

Transmisiones hidráulicas

Engranajes neumáticos

Engranajes eléctricos

Carcasa mecánica del servo

La carcasa mecánica de los servomotores cumple dos funciones principales:

Protege el motor contra daños en caso de factores mecánicos y ambientales externos

Permite montar el motor en un dispositivo o máquina

Las carcasas de los servoaccionamientos están fabricadas con mayor frecuencia en metales, principalmente aleaciones de aluminio.

¿Cómo funciona un servomecanismo?

El servomotor es el encargado de hacer girar los ejes de las máquinas. En otras palabras, convierte la energía eléctrica que se le suministra en energía mecánica de movimiento rotacional. La energía mecánica del motor no se transfiere directamente, sino mediante engranajes que ajustan la velocidad de rotación de los ejes al nivel deseado. Estos engranajes también regulan el par. El funcionamiento del motor es controlado por un controlador, que recibe información de otro dispositivo (por ejemplo, un controlador PLC). El controlador, en base a esa información, genera señales eléctricas apropiadas para controlar el motor.

Otro componente muy importante es el codificador. Está ubicado en el bucle de retroalimentación y proporciona al controlador información sobre la posición actual del motor. Esto permite un control preciso del movimiento rotacional.

Los distintos tipos de servoaccionamientos pueden tener un rango bastante amplio de posibilidades y diseños. No obstante, con cierta simplificación, podemos asumir que todos contienen los componentes mencionados anteriormente.

Los principales parámetros de los servos son:

Tiempo de funcionamiento bajo sobrecarga

Par y velocidad de rotación

Resolución

Respuesta en frecuencia

Interfaces

Dimensiones

Opciones de red

Relación par/inercia

Los distintos tipos de servoaccionamientos pueden tener un amplio abanico de opciones y diseños. No obstante, con cierta simplificación, podemos asumir que todos contienen los componentes mencionados anteriormente.

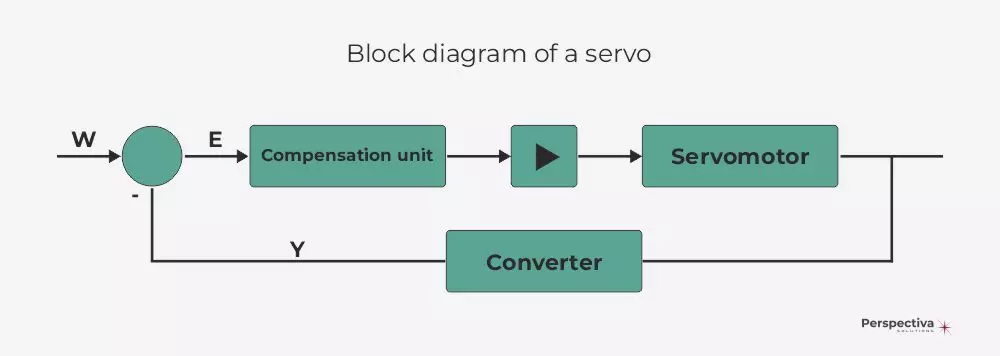

Bucle de retroalimentación en el servo

El bucle de retroalimentación proporciona información sobre la posición actual del elemento de trabajo. Esto, a su vez, permite al controlador controlar con precisión el motor para alcanzar la posición deseada del servo.

La retroalimentación del servo desempeña un papel clave en la precisión del funcionamiento del servomecanismo. La salida de retroalimentación son ciertos datos (por ejemplo, posición, velocidad, aceleración, desplazamiento). Se distingue entre retroalimentación positiva y negativa.

¿Cómo funciona la retroalimentación en un servo?

El controlador utiliza un bucle de retroalimentación y un codificador para leer la posición actual del motor. Luego verifica el valor de consigna deseado para la posición que debe tener el motor. El controlador calcula la diferencia entre estos valores. Si esta diferencia es igual a cero, significa que el motor ha alcanzado la posición requerida. Si, por el contrario, es diferente de cero, el controlador calcula la corrección (offset) y acciona el motor para que realice el movimiento hasta alcanzar un valor cero en la diferencia entre el valor de consigna y la posición real leída.

La retroalimentación del servo se logra mediante el control directo del campo electromagnético del motor. Este proceso se conoce comúnmente como «control de fase». En el caso del control de fase, se realiza el ajuste del campo electromagnético para alcanzar la velocidad y el par deseados. El control de fase se utiliza frecuentemente, por ejemplo, en servoaccionamientos de escaleras mecánicas, donde se requiere una gran precisión.

El control por computadora de los servoaccionamientos se realiza a menudo con una tarjeta de control. El ajuste correcto de fase requiere que la tarjeta de control pueda leer la información del codificador y ajustar el campo electromagnético al valor deseado. Para algunas aplicaciones, sin embargo, también puede ser necesario determinar si el eje gira hacia la izquierda o hacia la derecha.

Aplicaciones de los servomecanismos

Los servomecanismos se utilizan en muchas industrias. Son componentes críticos para el funcionamiento correcto y eficiente de las máquinas. El servo se utiliza, en particular, en diversos tipos de máquinas industriales, automatización, robótica y modelismo. La tarea principal del servo en las máquinas es determinar la posición del eje del motor, su sincronización, así como la eliminación de errores de control, como el error de desplazamiento.

Los servomecanismos también pueden utilizarse cuando es necesario controlar con precisión un elemento rotatorio. A menudo, los servos se utilizan en la industria para garantizar una producción exacta y precisa. También pueden utilizarse para controlar elementos que deben moverse en un orden específico. Como resultado, los servos se utilizan con frecuencia en líneas de producción donde se encargan de accionar la línea o los elementos de la máquina.

Los servomecanismos pueden tener diversas dimensiones y parámetros adaptados a las necesidades de una aplicación determinada. También pueden contar con accesorios adicionales (por ejemplo, telesillas, cables derivados, minicomputadoras). Una característica específica de los servomecanismos es su naturaleza integradora del actuador con una dinámica que no dificulta la regulación, pero que, a su vez, introduce no linealidad en sus características. Por ello, los servos requieren el uso de reguladores proporcionales con alta ganancia o amplificadores de tres polos.

Los servomecanismos se utilizan en aplicaciones como:

Palancas e interruptores

Válvulas y compuertas

Persianas y cortinas automáticas

Mecanismos de palanca

Herramientas manuales

Automatización industrial

Robótica industrial

Aeronaves

Maquinaria agrícola

Máquinas CNC

Automóviles

Modelismo

¿Cómo elegir el servo para tu aplicación?

El funcionamiento correcto de muchas máquinas de producción avanzadas depende de la selección adecuada del servo para la máquina, así como del funcionamiento óptimo de cada uno de sus elementos complejos.

Al elegir el servo adecuado para su uso en automatización industrial, deben tenerse en cuenta varios factores:

Tipo de servo (analógico, digital)

Tamaño (por ejemplo, micro, estándar): dependiendo del modelo, varían en tamaño y peso

Fuerza del servo: determina el valor del par generado en la palanca del servo

Velocidad de funcionamiento: determina la velocidad a la que el servo gira la línea de arrastre sin carga

Tipo de engranaje (por ejemplo, metálico, de carbono): uno de los elementos que genera la fuerza del servo

Especificidad de la aplicación: selección individual de un servo para un dispositivo determinado

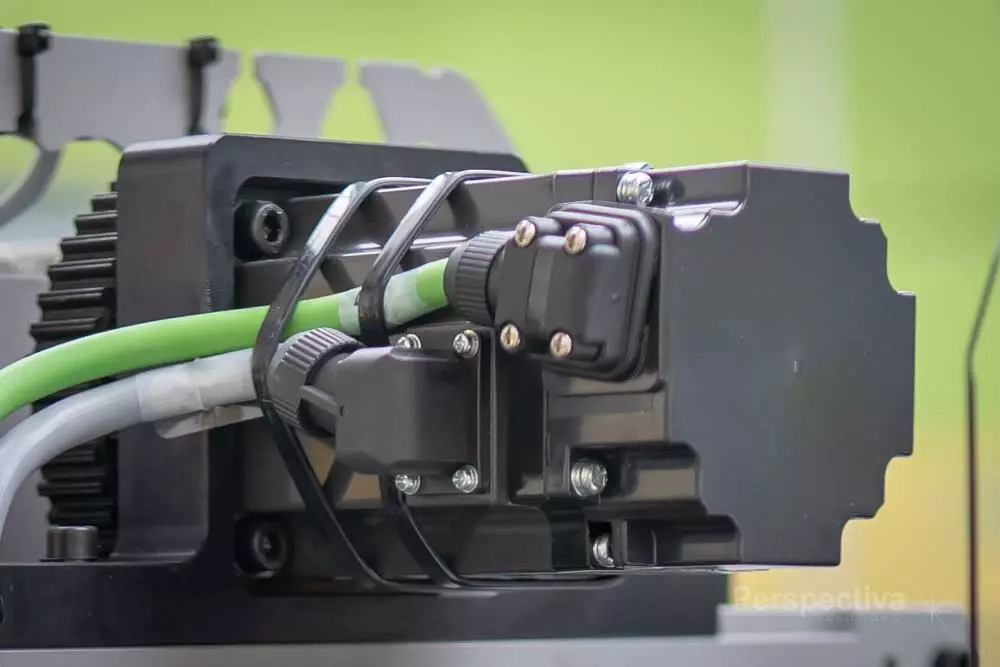

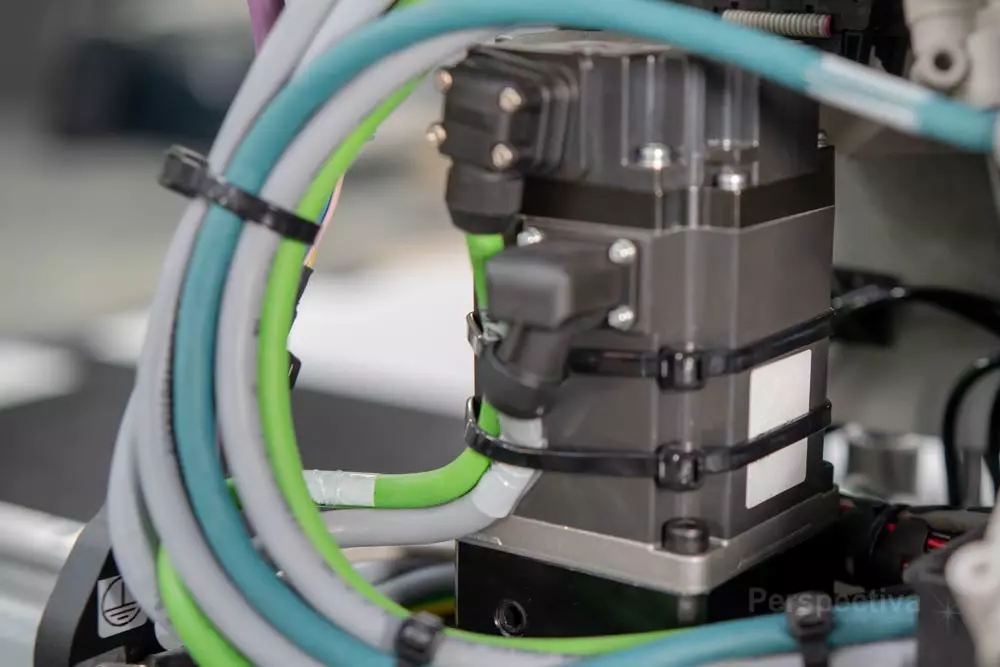

Diseño de los mazos de cables eléctricos de señal utilizados en servomecanismos

La correcta selección de un mazo de cables para una máquina accionada por servomotor es un proceso más complejo de lo que podría parecer. La conexión de los cables con el servo es un elemento clave para el funcionamiento adecuado de la máquina y para la eficiencia del sistema de conexión utilizado en máquinas de diversos tipos. Sin embargo, a menudo se subestima. En el contexto de los mazos de cables utilizados en servoaccionamientos, es crucial tener en cuenta que el entorno de trabajo de estos dispositivos suele ser zonas con un nivel muy alto del llamado smog electromagnético. Alrededor del servo hay muchos dispositivos que generan interferencias en forma de ondas electromagnéticas. Por lo tanto, los mazos utilizados en servoaccionamientos deben estar diseñados de manera que dichas interferencias no afecten al funcionamiento del servo, por ejemplo, en la lectura de los valores del codificador.

Los mazos utilizados en servos deben cumplir con varios requisitos clave:

Deben apantallar eficazmente (bloquear) las ondas electromagnéticas gracias al uso de cables con un grado adecuado de factor de relleno de la superficie lateral con material de blindaje.

Tener alta resistencia mecánica.

Ser capaces de soportar un número determinado de ciclos de flexión en caso de que el cable se coloque dentro de una cadena portacables.

Demostrar resistencia a productos químicos que puedan estar presentes en el entorno operativo de una máquina con servoaccionamiento.

En conclusión, es fundamental que los mazos de cables que trabajan con servomotores sean desarrollados y fabricados utilizando conocimientos especializados y con el debido cuidado. De lo contrario, el servo simplemente podría no funcionar.

Check out our servo related services

Note: The use of graphics from the article «How the servo mechanism works in industrial automation?» is allowed as long as the source (link to the page) is mentioned.

Suggested articles related to the topic of servos

- Own production vs. outsourcing – when to commission contract production

- Production outsourcing – The optimal solution for scaling company

- How the electric harness is produced?

- Prototyping of machine wiring

- Bespoke cable harness: designing an electric harnesses for the customer needs

- How to choose an electrical harness correctly?

Popular articles on our blog:

Author