¡Proceso de fabricación de mazos de cables paso a paso!

Los mazos de cables son un componente clave de la tecnología moderna, representando una red compleja de conexiones eléctricas en una variedad de dispositivos y sistemas. En el artículo «¡Proceso de fabricación de mazos de cables paso a paso!» analizaremos paso a paso el proceso de nuestra empresa para crear mazos de cables precisos y fiables. Conozca las etapas en la producción de mazos de cables, qué materiales se utilizan y por qué la precisión en la fabricación de los mazos es crucial para el funcionamiento eficiente de los dispositivos electrónicos.

Proceso de fabricación de mazos de cables

¿Quieres aprender cómo se fabrica un mazo de cables? ¿Necesitas un conocimiento rápido sobre qué es la fabricación de mazos eléctricos? Aquí tienes un resumen rápido del ensamblaje de mazos eléctricos, es decir, el proceso de construcción de un mazo de cables en varias etapas clave.

La producción comienza con la creación de un prototipo del mazo de cables. Los ingenieros preparan un diagrama de ensamblaje y verifican los parámetros de las conexiones eléctricas para que cumplan con los requisitos del dispositivo en el que se instalará el mazo de cables. Cuando se confirma que el prototipo cumple con los estándares de calidad del mazo para el dispositivo, se puede iniciar la producción del mazo. Consulta cómo elegir el mazo de cables adecuado.

El proceso de producción del mazo de cables consiste en la conexión precisa de cables con terminales y elementos aislantes de modo que se permita el flujo de corriente de un punto a otro. Este proceso puede incluir la conexión de cables con conectores, soldadura, pegado, engarzado u otros métodos de conexión de cables. Para ello se utilizan equipos especializados y materiales de alta calidad. El corte del cable a la longitud requerida y el engarzado se realizan mediante equipos especializados.

Los componentes del mazo de cables se almacenan en el almacén. Los cables y demás materiales recibidos de sus fabricantes y proveedores son inspeccionados para asegurar que cumplen con las especificaciones técnicas.

Finalmente, se realiza una prueba eléctrica que consiste en verificar la corrección de las conexiones del mazo de cables. También se llevan a cabo pruebas mecánicas, como pruebas de fuerza de tracción.

In this article you will learn:

- What is a wire harness?

- Designing wire harness for the client

- What is the bill of materials?

- Cutting and stripping of electrical cables

- Labeling and marking of the wire harness

- Crimping or soldering the terminals

- Taping or tying of the wire harness with cable ties

- In-process quality control of wire harness

- Assembly of the wiring harness

- Final quality control of the finished wiring harness

- Preparation of wire harnesses for transport

En la oferta de Perspectiva Solutions puede encontrar diferentes tipos de cableado: mazos personalizados, así como tipos populares de mazos eléctricos, ampliamente utilizados en diversas industrias. Somos capaces de producir y entregar mazos de cables estándar en un tiempo corto.

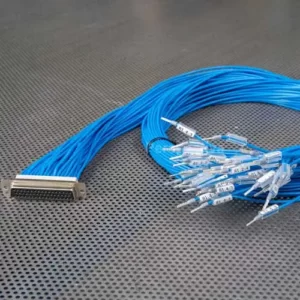

Signal wiring harness

Electric harness produced on demand.

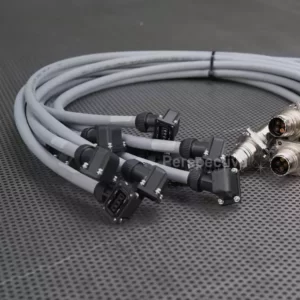

Electric harness powering the encoder motor

Electric harness produced on demand.

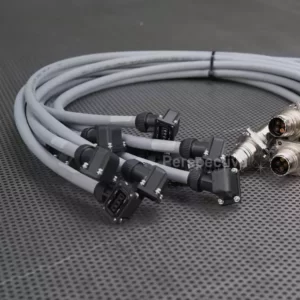

CAN cable harness

Electrical harness for the automotive industry.Electric harness produced on demand.

Cable harness with AMP connectors

Electrical harness with AMP connector manufactured on demand.

Wire harness

Wiring harness with Junior Timer and Harting connectors.

Harness with M12 and Molex connectors

Wiring harness with M12 and Molex connector manufactured on demand.

Sensor wiring loom

Sensor wiring loom manufacturing on demand.

Cable harness with M-23 connector

Electric harness (hybrid) with M-23 connector.¿Qué es un mazo de cables?

Un mazo de cables, también conocido como cableado eléctrico, arnés de cables o cableado agrupado, es un sistema de cables o conductores eléctricos conectados y agrupados para transmitir energía eléctrica o señales eléctricas e informativas entre varios componentes de un sistema eléctrico.

Los mazos de cables están cuidadosamente diseñados y fabricados para garantizar una transmisión fiable y segura de energía y señales, minimizando el riesgo de interferencias y fallos. La correcta protección y el aislamiento del cableado son fundamentales para asegurar el funcionamiento seguro de dispositivos y sistemas eléctricos.

El cableado agrupado es un sistema de conexiones complejas, un conjunto de cables, conductores, conectores, terminales y otros elementos eléctricos que permiten la transmisión de corriente eléctrica o señales informativas. Todos estos elementos se conectan ya en la etapa de diseño del mazo, que tiene en cuenta las condiciones de trabajo y su aplicación.

¿Cuál es la diferencia entre un arnés eléctrico y un arnés de cables?

La diferencia entre arnés eléctrico y arnés de cables radica en la terminología y las aplicaciones específicas. Ambos términos se refieren a un conjunto de cables o conductores agrupados para transmitir electricidad, señales o datos en aplicaciones concretas. Los arneses eléctricos y de cables son elementos clave en instalaciones eléctricas y electrónicas, que permiten el correcto funcionamiento y la fiabilidad de los dispositivos. En la práctica, estos términos se usan a menudo de forma intercambiable.

Uso del cableado agrupado en industrias

El cableado agrupado se utiliza para alimentar máquinas, dispositivos, sistemas, etc., así como para transmitir señales de control e información. Los mazos de cables también son un elemento importante en la automatización de procesos industriales.

Automatización industrial

Automoción, vehículos

Construcción – maquinaria de construcción

Agricultura – maquinaria agrícola

Electrónica

Industria eléctrica

Industria aeronáutica

Industria espacial

Industria médica

Industria de comunicaciones (ferrocarril, transporte público)

Industria armamentística

Estructura de los mazos de cables

Cables eléctricos: Elementos del conjunto que transportan electricidad o señales. Pueden tener diferentes secciones y colores, lo que facilita la identificación de la función de cada cable.

Aislamiento de los cables: Capa protectora que rodea los cables, proporcionando aislamiento eléctrico y protección contra daños mecánicos o ambientales.

Conectores: Puntos donde los cables se unen entre sí o a otros componentes. Pueden ser enchufes, tomas, abrazaderas u otros tipos de conectores.

Componentes adicionales

Los mazos de cables pueden incluir diversos componentes que mejoran su funcionalidad y rendimiento. Algunos de los principales son:

Protección: Componentes como fusibles y disyuntores que protegen el mazo y los dispositivos conectados contra sobrecargas o cortocircuitos.

Bridas, cintas y bandas: Se usan para mantener el conjunto ordenado y garantizar la estabilidad mecánica. Pueden ser flexibles o rígidas, según las necesidades.

Marcajes: Etiquetas, rótulos o colores que identifican cables y funciones dentro del mazo.

Diseño de arneses eléctricos para el cliente

El diseño fiable de arneses eléctricos juega un papel fundamental en los sistemas de automatización y maquinaria actuales. Es un aspecto importante que afecta la eficiencia y seguridad del equipo en muchos campos, como el automotriz, aeroespacial, electrónico y de telecomunicaciones. Introducir soluciones precisas y cuidadosamente consideradas en el diseño de arneses eléctricos es crucial para garantizar el funcionamiento ininterrumpido de los sistemas y minimizar el riesgo de fallos. Los arneses de cableado defectuosos o mal diseñados pueden causar fallos en los sistemas, lo que en casos extremos puede resultar en pérdidas financieras graves o peligro para la vida humana.

Véase también: Fiabilidad de arneses de cables para puntos de carga de coches eléctricos.

¿Por qué es tan importante el diseño fiable de arneses de cableado?

Es importante entender que no solo importa la calidad de los componentes individuales de un arnés eléctrico, sino también cómo están diseñados y conectados, y el uso de características de seguridad. El diseño eléctrico implica un proceso integral que considera la ruta óptima de los cables, el marcado eléctrico adecuado y la aplicación de las últimas normas y estándares. Comprender los principios del diseño eléctrico y la implementación meticulosa de estos principios puede hacer una diferencia significativa en la longevidad, eficiencia y seguridad de todo el sistema.

El diseño fiable de arneses eléctricos es importante por varias razones, entre ellas:

Seguridad: Un arnés eléctrico fiable y correctamente diseñado es crucial para garantizar la seguridad en los sistemas eléctricos. Las conexiones defectuosas o el cableado pueden provocar fallos peligrosos y riesgo para la vida.

Optimización del rendimiento: Un arnés de cableado bien diseñado puede ayudar a optimizar el rendimiento de los sistemas eléctricos. La colocación adecuada de los cables y la selección de los materiales correctos pueden aumentar la eficiencia y el rendimiento de sus sistemas.

Reducción de costes: El diseño fiable de arneses eléctricos puede ayudar a reducir costes al minimizar averías, reducir tiempos de inactividad y la necesidad de reparaciones.

Mejora de la calidad: Una buena calidad de arnés eléctrico puede mejorar la calidad de sus productos, especialmente para sistemas eléctricos complejos como coches y aviones.

Cumplimiento de normas: Un arnés de cableado correctamente diseñado debe cumplir con las normas y estándares del sector, lo cual es crucial para la aceptación y uso seguro de los sistemas eléctricos.

Además de alimentar la máquina, los arneses eléctricos son muy útiles cuando alguna de las partes falla. El arnés envía entonces una señal de fallo para que la unidad central o el operador puedan detener la máquina de forma segura. Por ello, la alineación adecuada del haz es crucial.

Diseño de arneses eléctricos para el cliente

Los arneses eléctricos siempre se fabrican estrictamente de acuerdo con las directrices técnicas y de calidad proporcionadas por el cliente. Diseñar arneses de cableado para un cliente es un proceso de creación de soluciones personalizadas adaptadas a las necesidades y requisitos específicos del cliente. Después de todo, es el cliente quien mejor sabe cómo funciona el dispositivo eléctrico particular para el cual desea utilizar el arnés de cableado.

Al diseñar arneses eléctricos, hay muchos factores a considerar, como el tipo y tamaño de los cables, el tipo de conectores, la forma en que se conectan los componentes, así como criterios estéticos y ergonómicos. Basándonos en nuestra amplia experiencia, ofrecemos diseño de arneses eléctricos y fabricación dedicada de arneses personalizados, asesorando sobre los arneses más óptimos, efectivos y adecuados.

Un arnés de cableado correctamente diseñado no solo puede mejorar la fiabilidad del sistema, sino también contribuir a la eficiencia y el ahorro a largo plazo. Los arneses fabricados profesionalmente son garantía del correcto funcionamiento del dispositivo en el que se instalen. Por ello, el diseño de arneses eléctricos debe confiarse a especialistas que cuenten con la experiencia y conocimientos técnicos necesarios.

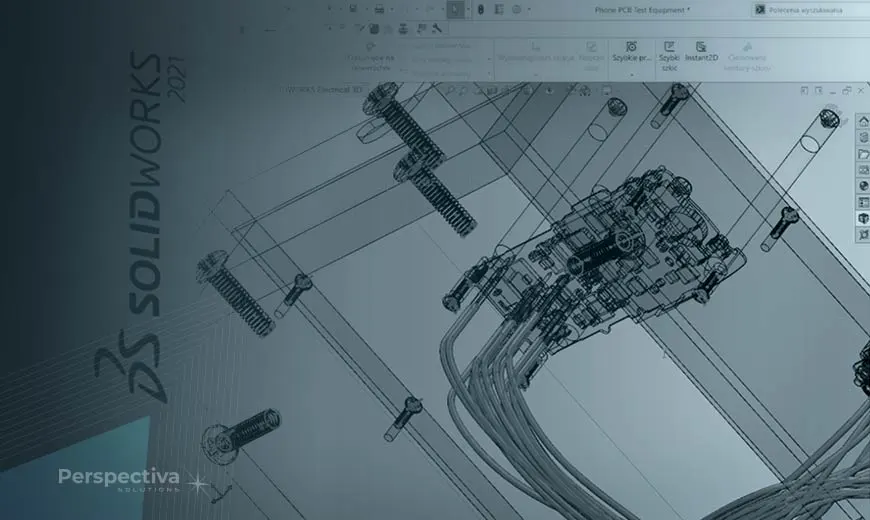

Programas para el diseño de arneses eléctricos:

El marcado eléctrico adecuado en el diseño de arneses de cables es clave para minimizar el riesgo de errores durante la instalación y el mantenimiento. Identificar correctamente los cables individuales y su propósito facilita el diagnóstico y las reparaciones, lo cual es importante en caso de posibles problemas. Por ello, el uso de herramientas avanzadas, como software dedicado al diseño de arneses eléctricos, puede acelerar y optimizar el proceso de creación de soluciones complejas.

El software más popular para el diseño de sistemas de arneses eléctricos:

CATIA Electrical Harness Design – Es un software avanzado de diseño de arneses desarrollado por Dassault Systèmes. Es un potente software de diseño 3D que ofrece un módulo específicamente diseñado para el diseño de arneses eléctricos. Proporciona herramientas avanzadas para crear, gestionar y analizar arneses eléctricos en diversas industrias como la aeroespacial, automotriz e industrial.

Mentor Graphics Capital – Es un software integral para el diseño de sistemas eléctricos y electrónicos, incluyendo arneses eléctricos. Permite la integración de datos, optimización de rutas de arneses y generación de documentación técnica.

E3.series – Es una herramienta de Zuken que ofrece funciones avanzadas para diseñar y documentar arneses y sistemas eléctricos. La serie E3 de Zuken es un software especializado en diseño de ingeniería eléctrica que incluye funciones de diseño y documentación para instalaciones de arneses.

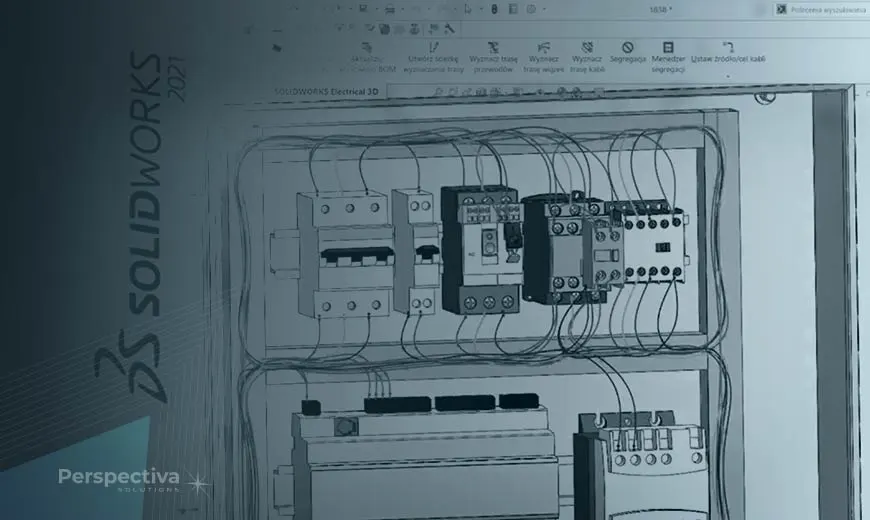

SolidWorks Electrical – El programa forma parte de la familia SolidWorks y ofrece funciones para el diseño eléctrico, incluyendo el diseño de arneses eléctricos junto con la creación de una lista de materiales (BOM). Este es el software en el que nuestra empresa trabaja actualmente y lo recomendamos.

Véase también: Ventajas de diseñar arneses de cables en SolidWorks.

AutoCAD Electrical es una versión especializada de AutoCAD adaptada al diseño de instalaciones eléctricas, incluyendo el diseño de arneses de cables y cablesado. Permite diseño 2D, gestión de bibliotecas de símbolos y generación de informes.

SEE Electrical – Es un software de diseño eléctrico que incluye diseño de arneses eléctricos. Permite crear esquemas y planos técnicos, gestionar datos y generar documentación.

Cadence OrCAD – Aunque es principalmente conocido como herramienta de diseño de PCB, Cadence OrCAD también permite diseñar y construir sistemas de arneses eléctricos basados en principios clásicos de diseño eléctrico.

EPLAN Electric – Es un programa de diseño eléctrico que también soporta el diseño de arneses eléctricos. Ofrece funciones avanzadas para integración de datos, análisis y gestión de proyectos.

Siemens NX Electrical Routing – Siemens NX ofrece un módulo para el enrutamiento eléctrico y diseño de arneses, permitiendo la integración con diseños mecánicos 3D. Con este programa, el diseño eléctrico nunca ha sido tan fácil.

¿Duda sobre qué programa elegir para el diseño de arneses eléctricos?

Todos los programas listados se utilizan en diversas industrias y ofrecen funciones avanzadas. También permiten un diseño, gestión y documentación eficientes de arneses eléctricos en proyectos complejos. La elección de un programa específico puede depender de sus necesidades y preferencias, así como de la industria en la que se utilizará para diseñar un sistema de instalación de arneses eléctricos.

¿Qué es la lista de materiales?

Definición de BOM (lista de materiales)

La lista de materiales (BOM, por sus siglas en inglés) para un arnés de cables es un documento que contiene un listado detallado de todos los materiales, componentes y elementos eléctricos necesarios para fabricar o ensamblar un arnés de cables específico. La BOM de producción también incluye información clave sobre logística, es decir, datos sobre las cantidades requeridas y los proveedores. Además, contiene referencias al dibujo técnico del arnés, indicando dónde se utiliza cada componente. Diferentes herramientas de software, como SolidWorks, ofrecen funciones para crear y gestionar la lista de materiales con opción de exportación a PDF. También existen plantillas disponibles para la creación eficiente de la lista de materiales.

La BOM es esencial en el proceso de diseño, fabricación y mantenimiento de un arnés de cables, porque permite determinar con precisión la cantidad y tipo de elementos necesarios, así como controlar la calidad y la consistencia en la producción. Además, es una fuente indispensable de información para el departamento de compras.

Ejemplo de lista de materiales para arnés de cables

¿Qué incluye una lista de materiales para un arnés de cables? Aquí un ejemplo bien elaborado que ilustra claramente cómo los componentes se integran en un ensamblaje estructurado.

Cables y conductores – Contiene información sobre tipos de cables y conductores, sus longitudes, secciones y colores.

Conectores – Especifica el tipo, número y método de conexión de los conectores en el arnés de cables.

Terminales (también llamados pines o contactos) – Algunos conectores y contactos se suministran por separado, por lo que es necesario indicar información que identifique el componente, el proveedor y las cantidades realmente necesarias para el arnés final.

Aislamiento y blindaje – Indica los materiales aislantes, el blindaje y la protección electromagnética que protegen el arnés de cables.

Elementos de montaje – Accesorios de ensamblaje – Indica cualquier hardware que se utilizará para montar y asegurar el arnés, como cintas, bridas, abrazaderas, etc.

Etiquetas y marcados – Puede contener información sobre etiquetas y marcados para identificar cables o conectores individuales.

Juntas y tapones – Para asegurar la hermeticidad del arnés, especialmente en la zona de los conectores, se usan juntas terminales especiales. Y si hay un espacio vacío en el conector sin terminal, muy a menudo se utilizan tapones dedicados.

Elementos adicionales – Para arneses más complejos, la BOM puede contener información sobre elementos adicionales como interruptores, diodos, fusibles, etc.

Significado y relevancia de la lista de materiales en los procesos de fabricación y producción de arneses eléctricos

La lista de materiales del arnés de cables sirve como referencia para los departamentos de compras, fabricación y control de calidad, asegurando la consistencia y precisión durante todo el proceso de fabricación o ensamblaje. Además, facilita la gestión de inventarios, la previsión de costos y la optimización del diseño del arnés en términos de eficiencia, fiabilidad y costos de producción.

En resumen, la lista de materiales es un documento vital que garantiza procesos de producción fluidos y precisos, comunicación efectiva y diseño optimizado del producto. Desempeña un papel fundamental en diversos aspectos de la fabricación, desde la adquisición hasta el control de calidad.

Corte y pelado de cables eléctricos

La primera actividad al fabricar arneses eléctricos es el corte y pelado de los cables eléctricos. El arnés eléctrico se corta según la demanda de la longitud del cable planificado y teniendo en cuenta la tolerancia de longitud del producto terminado. Al realizar el pedido, el cliente especifica la tolerancia de longitud del cable, la cual tomamos en cuenta en la dimensión final. Además del arnés eléctrico, también cortamos aislamiento termorretráctil, bujes, conductos lisos y otros.

Para el corte adecuado de arneses eléctricos, nuestra empresa cuenta con maquinaria dedicada equipada con máquinas automáticas de corte y pelado de cables de alta precisión. La automatización del proceso de corte y pelado permite aumentar significativamente la eficiencia y precisión de los arneses eléctricos. Los cables junto con los aislamientos se cortan al mismo tiempo y, para cables de núcleo simple/doble/triple/cuádruple, el pelado del aislamiento puede realizarse de forma automática.

En el caso de cables eléctricos con un mayor número de conductores o cuando están hechos de materiales difíciles de trabajar, el corte del conjunto de cables se divide en dos etapas.

La primera es la remoción automática del aislamiento exterior durante el corte.

La segunda etapa es el pelado manual de los conductores interiores, lo que también permite torcer los conductores del cable para lograr un extremo uniforme y sin deshilachaduras en el arnés eléctrico.

Máquinas automáticas para el corte de cables y pelado de conductores unipolares

La máquina automática para el corte y pelado de cables unipolares es un dispositivo avanzado que simplifica y agiliza enormemente el proceso de fabricación de arneses eléctricos. Gracias a su funcionalidad automática, proporciona un corte y pelado precisos a alta velocidad, minimizando el tiempo y esfuerzo requeridos para fabricar un arnés de cables.

El funcionamiento de esta máquina es fácil e intuitivo. El operario solo necesita conectar la máquina, colocar el cable del arnés en el lugar adecuado de la máquina, ajustar los parámetros de corte y pelado correspondientes, y luego iniciar el proceso. La máquina automática realizará el resto del trabajo, cortando el cable con precisión a la longitud deseada y pelando exactamente el extremo del cable.

Las principales ventajas de usar una máquina automática de corte y pelado para cables unipolares son las siguientes:

Eficiencia: Con sus funciones automáticas, la máquina puede procesar grandes cantidades de arneses en un corto periodo, aumentando considerablemente la eficiencia de producción.

Precisión y repetibilidad: Las máquinas automáticas se caracterizan por su corte y pelado precisos, resultando en una excelente calidad de ensamblaje. Además, la automatización garantiza la repetibilidad del proceso, eliminando el riesgo de errores humanos.

Seguridad: El operador está protegido del riesgo de lesiones que puede ocurrir al cortar y pelar cables manualmente.

Pérdidas mínimas de material: El corte preciso minimiza la pérdida de material, lo que se traduce en ahorros en la producción de arneses eléctricos.

Para mantener un uso seguro y eficiente, es importante que los operadores estén debidamente capacitados para manejar la máquina, sigan las normas de seguridad y realicen el mantenimiento y servicio regular del equipo.

Las máquinas automáticas de corte y pelado de cables unipolares están disponibles en diferentes tipos y variantes, según las necesidades y aplicaciones de los arneses eléctricos.

Aquí algunos tipos y una selección de los más frecuentemente usados:

Máquinas automáticas de corte y pelado para cables unipolares.

Máquinas de corte y pelado controladas por computadora que permiten programar una amplia variedad de longitudes de cable, tamaños y tipos de aislamiento.

Máquinas de reconocimiento y recorte que utilizan sensores avanzados para reconocer automáticamente la longitud y dimensiones del arnés antes de aislarlo.

Máquinas multifuncionales que combinan diversas herramientas para cortar, aislar y dividir un arnés en una sola máquina.La máquina automática de corte y pelado para cables unipolares es una herramienta indispensable en la industria eléctrica y electromecánica, contribuyendo a mejorar la calidad del trabajo, ahorrar tiempo y materiales en la producción de arneses eléctricos.

Etiquetado y marcado del arnés eléctrico

La operación de etiquetado y marcado de arneses eléctricos está diseñada para acelerar el proceso de identificación del tipo de cable en cuestión. También facilita el proceso de instalación posterior en el sitio del cliente, así como el mantenimiento y la localización de la causa de cualquier fallo en el arnés eléctrico.

Existen cinco grupos básicos de codificación de cables según el color:

marrón o negro – cable de fase,

azul – cable neutro,

amarillo-verde – conductor de protección PE,

rojo – cable de corriente continua positivo,

- negro o azul – cable de corriente continua negativo.

En la práctica, sin embargo, los colores de los cables son mucho más diversos.

Sin embargo, a veces la codificación por color de un arnés de cables es insuficiente para considerarse una información adecuada y clara. Entonces se utilizan marcadores impresos, generalmente fabricados en cinta autoadhesiva, tubos termorretráctiles, etiquetas autolaminantes o tubos protectores lisos. Este método permite usar varios colores de marcadores para arneses eléctricos, así como impresión sobre ellos y, sobre todo, permite colocar cualquier contenido textual deseado por el cliente.

¿Cómo funciona el proceso de marcado del arnés eléctrico?

La forma más común y sencilla de marcar los cables individuales en un arnés eléctrico es utilizar los diferentes colores de aislamiento mencionados anteriormente. Sin embargo, también se pueden usar marcadores hechos de tubos termorretráctiles que actúan como aislamiento. Nuestra empresa cuenta con impresoras de etiquetas dedicadas y un marcador láser, ambos ideales para marcar correctamente los arneses eléctricos.

Las impresoras de etiquetas usadas para imprimir marcas en tubos de PVC destinados a identificar y marcar arneses de cables varían según las necesidades y preferencias del usuario.

Tipos de impresoras utilizadas en el proceso de marcado de cables:

Impresoras de transferencia térmica: son de los dispositivos más usados para imprimir etiquetas en tubos de PVC, cintas y tubos termorretráctiles para el marcado de arneses. Utilizan tecnología de transferencia térmica que garantiza marcas duraderas, resistentes a la abrasión y de alta calidad, cruciales para la identificación del arnés. Los materiales de transferencia térmica están disponibles en varios colores, permitiendo crear etiquetas coloridas con diversa información.

Impresoras térmicas: son más simples de usar que las de transferencia térmica porque no requieren cintas, y la imagen se imprime directamente sobre la etiqueta mediante calor. También son prácticas para imprimir pequeñas cantidades de etiquetas.

Impresoras de transferencia térmica combinadas: estas impresoras combinan las funciones de las impresoras térmicas y de transferencia térmica, usando tecnología de transferencia térmica para imprimir sobre diversos materiales, incluyendo tubos de PVC usados en instalaciones eléctricas.

Impresoras de inyección de tinta: aunque menos populares, pueden usarse en algunos casos. Utilizan tecnología de inyección de tinta para aplicar una imagen sobre la superficie de la etiqueta.

Impresoras láser: se usan principalmente para imprimir etiquetas en tubos de PVC, pero en ciertos casos pueden usarse para marcar de manera precisa y permanente directamente sobre el cable del arnés.

Al elegir la impresora adecuada para etiquetas en tubos de PVC para arneses eléctricos, es importante considerar las especificaciones de la impresora, como la resolución de impresión, el ancho de etiqueta, la disponibilidad de cintas o materiales, así como las necesidades específicas de la aplicación. También es fundamental optar por un fabricante reconocido y confiable para asegurar que la impresora sea fiable y cumpla con las expectativas en cuanto a calidad y rendimiento del marcado.

Los arneses eléctricos también se marcan con letras y números. Dicho marcado informa sobre la estructura del conductor y generalmente consta de tres partes:

letra: informa sobre la estructura y el material del conductor, el material utilizado para crear el aislamiento y la cubierta, así como otra información complementaria,

número: informa sobre el voltaje nominal del aislamiento,

número: informa sobre la cantidad y sección del conductor.

Sin embargo, en ocasiones la codificación por colores es insuficiente para considerarse una información adecuada y clara. En esos casos, se utilizan marcadores impresos, generalmente fabricados en cinta autoadhesiva, tubo termorretráctil, la llamada etiqueta autolaminante o tubo protector. Este método permite usar varios colores de marcadores, así como la impresión realizada sobre ellos y, sobre todo, permite colocar cualquier contenido textual deseado por el cliente.

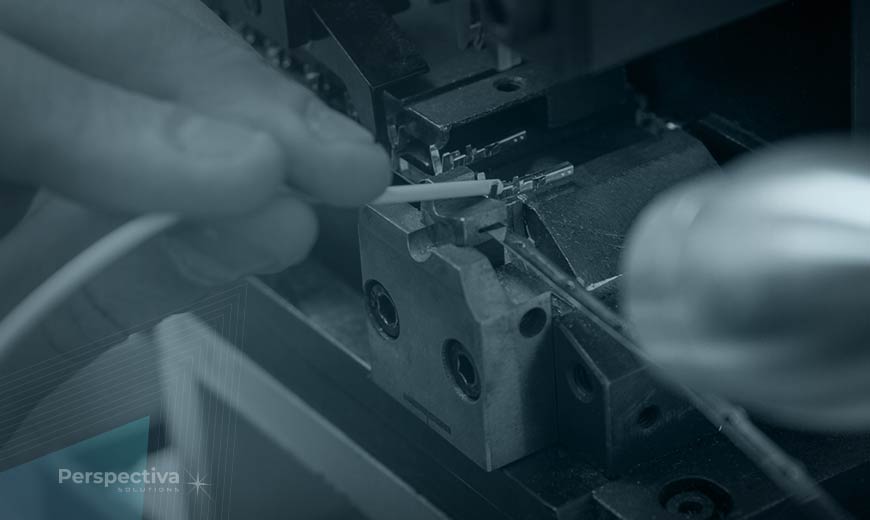

Crimpado o soldadura de terminales en arneses eléctricos

En casi todos los arneses eléctricos existen terminales o contactos de diversos tipos, a veces también llamados pines.

Hay dos tipos básicos de contactos: abiertos (open barrel) y cerrados (closed barrel).

La operación de crimpado puede realizarse con herramientas manuales, pero la mejor opción es usar una prensa junto con aplicadores de conectores. Los métodos tradicionales manuales de crimpado están cada vez más obsoletos y resultan lentos frente a la creciente complejidad de los sistemas eléctricos. Una prensa eléctrica, neumática o semineumática proporciona un método totalmente automatizado para conectar cables y arneses eléctricos a componentes electrónicos. Las máquinas automáticas representan un enfoque moderno que emplea soluciones tecnológicas para satisfacer las exigentes demandas de fabricación y ensamblaje de arneses eléctricos.

Máquinas automáticas para crimpado de terminales/conectores

Con la creciente demanda de sistemas eléctricos avanzados y complejos, las máquinas automáticas de crimpado de terminales en arneses se han convertido en herramientas esenciales en la industria eléctrica y electrónica. Estas máquinas innovadoras proporcionan un crimpado eficiente y preciso de los conectores en los cables del arnés, lo cual es crucial para asegurar un funcionamiento fiable y seguro de diversos tipos de equipos, vehículos, automóviles, maquinaria y sistemas.

Equipadas con sistemas avanzados de control, sensores y programación, estas máquinas permiten parámetros de crimpado personalizados para diferentes tipos de terminales, conectores y cables. De esta forma, posibilitan la producción de arneses eléctricos con calidad constante y fiable, algo fundamental en industrias donde la seguridad y precisión son prioritarias.

Las máquinas automáticas para crimpado de conectores tienen un impacto positivo en la eficiencia de los procesos productivos, permitiendo un crimpado rápido y eficiente de un gran número de arneses en poco tiempo. Esto se traduce en reducción de costos de producción y menor tiempo de lanzamiento al mercado.

Tipos de máquinas automáticas para crimpado de terminales/conectores

Las máquinas automáticas para crimpado de terminales en arneses eléctricos están disponibles en distintos tipos, según las necesidades y especificaciones de producción. Algunos tipos populares son:

Crimpado de conectores apex

Diseñadas para crimpar conectores apex, es decir, conectores con punta o extremo para crimpado. Usan mecanismos para crimpar de forma precisa y firme los conectores en los cables del arnés.Crimpado de conectores twist-on

Dedicadas a crimpar conectores twist-on, que requieren un giro adecuado de los cables dentro del terminal para lograr una conexión permanente.Crimpado de conectores aislados

Equipadas con herramientas adicionales que permiten crimpar conectores con elementos aislantes y cortarlos desde el carril soporte, ahorrando tiempo y asegurando un acabado estético del arnés.Crimpado de conectores IDC (Insulation Displacement Connectors)

Especializadas en crimpar conectores IDC, que usan tecnología de desplazamiento del aislamiento para crear la conexión eléctrica. Durante el crimpado, se perfora el aislamiento, característica propia de estos conectores, comúnmente usados con cables planos en arneses. Existe otra variante para conectores que no requieren desplazamiento del aislamiento, permitiendo conexiones multipolares sencillas para cables con secciones pequeñas.Crimpado de conectores en barras de terminales

Diseñadas para crimpar conectores en barras de terminales, frecuentemente usadas en cuadros de control y otros dispositivos eléctricos.Crimpado de conectores en cables planos

Dedicadas a crimpar conectores en cables planos, que requieren mecanismos especiales para un crimpado preciso y uniforme.Crimpado de conectores especiales

Máquinas diseñadas para crimpar conectores con formas especializadas o para aplicaciones específicas en ciertas industrias.

La elección del tipo adecuado de máquina para crimpado de terminales depende de los requerimientos específicos de producción y del tipo de conectores usados en los arneses eléctricos. Es recomendable invertir en máquinas avanzadas y de alta calidad que garanticen un crimpado preciso en los extremos de terminales o conectores, asegurando conexiones duraderas y fiables en los arneses eléctricos.

Funciones de las máquinas automáticas de engaste de terminales/conectores

Las máquinas automáticas de engaste de conectores para arneses eléctricos ofrecen muchas características avanzadas diseñadas para garantizar un engaste preciso, fiable y eficiente de los conectores. A continuación, se presentan algunas de las características clave que se encuentran en estas máquinas:

Ajustes programables: Las máquinas automáticas de engaste de conectores cuentan con ajustes programables que permiten adaptar el proceso de engaste a diferentes tipos de terminales/conectores y conductores de cable. El operador puede cambiar fácilmente los parámetros de engaste, como la fuerza de engaste, la duración del engaste y el tamaño del engaste, lo que permite flexibilidad en la producción y, lo más importante, reduce el tiempo de inactividad de la máquina debido a cambios de configuración.

Control de presión:

Las máquinas avanzadas están equipadas con sistemas de control de presión que monitorean la fuerza de sujeción durante el engaste. Esto permite engastar conectores en arneses de cables de forma precisa y uniforme, minimizando el riesgo de conexiones incorrectas.Sensores y sistemas de visión:

Algunas máquinas utilizan sensores y sistemas de visión para ayudar a identificar y localizar cables y conectores. Esto permite que la máquina se ajuste automáticamente a diferentes tamaños y tipos de terminales/conectores.Detección de errores:

Las máquinas automáticas de engaste de conectores están equipadas con funciones de detección de errores que les permiten identificar y responder a posibles problemas durante el engaste de arneses eléctricos, como interrumpir el proceso si el engaste no es correcto.Sistemas de seguridad:

Para garantizar la operación segura de la máquina, muchos modelos cuentan con sistemas de seguridad como protectores ABS, sensores de seguridad e interruptores de parada de emergencia para proteger a los operadores del riesgo de daños.Cambio rápido de herramientas:

Algunas máquinas están equipadas con sistemas de cambio rápido de herramientas, lo que permite adaptar fácilmente la máquina a diferentes tipos de conectores sin largos tiempos de configuración.Integración con sistemas automatizados:

Las máquinas avanzadas pueden integrarse con sistemas automatizados, como líneas de producción o robots, facilitando un flujo de trabajo continuo y aumentando la eficiencia de producción.

Todas estas características están diseñadas para asegurar un engaste de alta calidad y fiable de conectores en un arnés eléctrico, lo cual es clave para garantizar conexiones eléctricas duraderas y seguras en diversas aplicaciones industriales, automotrices, electrónicas y otras. Las máquinas automáticas de engaste de conectores no solo son más eficientes, sino que también evitan errores humanos y ahorran tiempo y costos en el proceso de producción de arneses eléctricos.

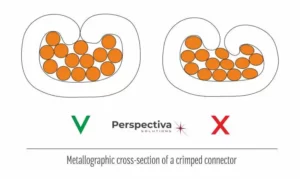

Sección transversal metalográfica de un conector engastado

Una sección transversal metalográfica es un tipo de sección transversal del conector que permite evaluar la geometría del terminal engastado y, por tanto, indirectamente, permite evaluar la corrección del proceso de engaste del conjunto de cables.

Para los arneses eléctricos, realizar una sección transversal metalográfica ayuda además a comprender la estructura del material del haz eléctrico e identificar posibles problemas de calidad del material, tales como inhomogeneidades, inclusiones, poros, microgrietas, degradación estructural, etc. Esto hace posible evaluar si el material es adecuado para su uso en una aplicación eléctrica determinada. Se toma una sección transversal metalográfica de un conector engastado para verificar el proceso de engaste. Por ejemplo: si los conectores están destinados a arneses eléctricos usados en la industria automotriz, donde, en el caso de los automóviles, existen requisitos relacionados con la durabilidad y la hermeticidad de dicho engaste.

El proceso de realización de una sección transversal metalográfica implica varios pasos, como la preparación de la muestra del conjunto de cables (corte, inclusión en resina), el rectificado, el pulido, seguido de una etapa de análisis microscópico, a menudo utilizando un microscopio óptico o electrónico. El examen se realiza en laboratorio. Primero, se pule la superficie de la sección transversal que, tras ser atacada con ácido, se revisa bajo el microscopio. Si el engaste fue correcto, ninguna hebra del arnés eléctrico se escapa hacia el exterior y no entra aire, por lo que la producción puede continuar.

Así, al examinar la sección transversal metalográfica, se puede obtener información valiosa sobre la calidad y la estructura microscópica del material, lo cual es crucial para muchos campos, incluyendo el análisis de cables eléctricos.

Enfajado o atado del arnés eléctrico con bridas

El objetivo principal del enfajado y agrupamiento de los arneses eléctricos es mantener el orden entre los diversos tipos de cables que componen el arnés y protegerlos de posibles daños. Además, este proceso permite formar y mantener el haz de cables con la forma deseada. Al hacerlo, los haces de cables pueden fijarse, agruparse y segregar correctamente. Esto facilita la instalación y elimina enredos, resultando en una operación más segura. También permite transparencia en caso de reparaciones o mantenimiento posteriores.

Para construir el arnés eléctrico se utilizan varios tipos de bridas, a menudo con una aplicación específica, dependiendo de las condiciones en las que se ubicará el cable.

Existen tres tipos principales de bridas para arnés eléctrico:

serradas internamente,

serradas externamente,

completamente sin serraciones.

Las bridas serradas internamente están diseñadas para agrupar haces de cables y cables estándar, las serradas externamente están diseñadas para cables con aislamiento delicado, mientras que las últimas se usan para organizar cables de gran diámetro.

Además, se pueden distinguir también:

bandas sin cierre (temporales, reutilizables),

no divididas (fijas).

Durante este proceso, también se realiza el montaje de fundas (por ejemplo, tubos corrugados, tubos lisos, trenzas), así como con el proceso de enfajado – peszles, trenzas tensadas, trenzas artificiales, trenzas metálicas.

Dispositivos utilizados en la fabricación y montaje de arneses eléctricos

Los dispositivos en el montaje de arneses eléctricos terminados se refieren a aparatos o herramientas que se utilizan para facilitar y agilizar el proceso de ensamblaje de arneses eléctricos. Estos dispositivos, también conocidos como plantillas o plantillas de montaje, están diseñados para asegurar una posición precisa y repetible de los componentes del arnés eléctrico, garantizando que el ensamblaje se realice conforme a los requisitos técnicos del proyecto.

En la práctica, los dispositivos pueden adoptar diversas formas, desde instrumentos simples y hechos a mano hasta sistemas automatizados de montaje más sofisticados. Al diseñar dispositivos, es importante considerar las especificidades de los arneses eléctricos con los que se van a utilizar y el proceso de ensamblaje.

Los beneficios del uso de dispositivos en el ensamblaje de arneses eléctricos prefabricados incluyen:

Precisión: Los dispositivos permiten la colocación y conexión exacta de cables, alambres, conectores y otros componentes, minimizando el riesgo de errores y asegurando un ensamblaje de arneses eléctricos de alta calidad.

Repetibilidad: Gracias a los dispositivos, el proceso de ensamblaje puede repetirse fácilmente muchas veces, lo cual es crucial en la producción en masa de arneses eléctricos.

Optimización del tiempo: Los dispositivos permiten un ensamblaje más eficiente y rápido, ahorrando tiempo y costos laborales.

Seguridad: Los dispositivos correctamente diseñados pueden proteger los arneses eléctricos de daños accidentales, además de ofrecer protección contra descargas eléctricas.

Facilitan las pruebas: Los dispositivos pueden facilitar las pruebas de calidad de los arneses eléctricos después de la etapa de ensamblaje.

Es importante que quienes sean responsables del ensamblaje de arneses eléctricos estén debidamente capacitados en el uso y manejo de los dispositivos para poder aprovecharlos al máximo y garantizar la mayor calidad y eficiencia en el proceso de ensamblaje.

Control de calidad en proceso del arnés eléctrico

El control de calidad inter-proceso durante la etapa de producción de arneses eléctricos es un elemento clave para garantizar la excelente calidad y fiabilidad de los productos fabricados. A medida que la complejidad de los sistemas eléctricos aumenta y los requisitos de los clientes se vuelven más exigentes, los fabricantes de arneses eléctricos se ven obligados a implementar estrategias avanzadas de control de calidad en proceso.

En este contexto, el control de calidad intra-operacional durante las diversas etapas de producción desempeña un papel fundamental en la eliminación de posibles defectos, la optimización de los procesos productivos y la garantía de que se cumplan los más altos estándares de calidad de los arneses eléctricos.

El control de calidad en la producción de arneses eléctricos es un proceso en el que se supervisa cuidadosamente cada etapa de la producción y se revisan regularmente muestras para verificar la calidad y el cumplimiento de los requisitos de las especificaciones técnicas. El uso de herramientas precisas, evaluación visual, pruebas de durabilidad y sistemas de medición automáticos permite detectar posibles defectos y deficiencias en las primeras etapas de la producción del arnés eléctrico.

Es obligatorio durante todo el proceso de producción del arnés eléctrico, conforme al llamado plan de control. Este implica examinar minuciosamente la corrección del diseño del haz, su longitud objetivo, el corte preciso y el aislamiento adecuado.

Herramientas de control de calidad en el proceso de construcción de arneses eléctricos

La implementación de herramientas y métodos avanzados de control de calidad en el control inter-proceso en la fabricación de arneses eléctricos aporta numerosos beneficios tanto a los fabricantes como a los compradores de productos. A continuación, se presentan algunas de las herramientas clave y beneficios de implementar métodos avanzados de control de calidad para arneses eléctricos:

Sistemas de visión: El uso de sistemas avanzados de visión permite el monitoreo automático de la calidad de las conexiones, la detección de defectos y la identificación de anomalías en los arneses eléctricos en tiempo real.

Probadores de resistencia: Permiten realizar pruebas de carga para verificar la resistencia y fiabilidad de los cables y conectores durante el uso normal del arnés eléctrico.

Sistemas de identificación y etiquetado: La implementación de sistemas avanzados de identificación y etiquetado posibilita marcar e identificar con precisión los arneses eléctricos, facilitando su instalación y operación.

Máquinas automáticas de engaste de conectores: Las máquinas avanzadas de engaste de conectores permiten un engaste preciso y repetible de los conectores en los arneses eléctricos. Esto elimina el error humano y asegura una calidad de conexión constante.

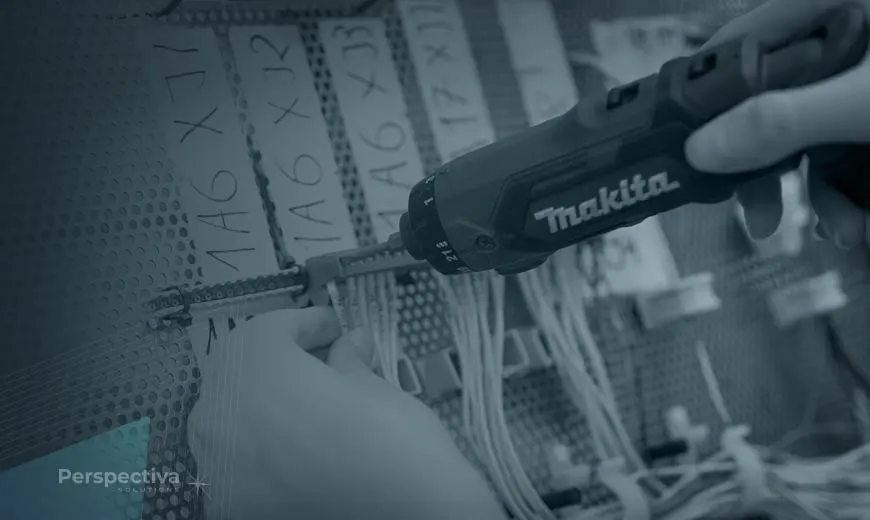

Montaje del arnés eléctrico

Una de las últimas etapas en la producción de arneses eléctricos es su montaje en un banco dedicado. Los dispositivos utilizados para el ensamblaje del cableado dependen de las especificidades del diseño del arnés eléctrico. El montaje de los conectores eléctricos en sí implica encajar los contactos en las carcasas y la conexionado, que es la inserción del contacto en el conector. Durante este proceso, se verifica la fijación precisa del contacto y la correcta inserción en el conector. La lengüeta y el trinquete deben insertarse en el conector de forma ajustada. La lengüeta y el trinquete deben ser insertados en el conector de tal manera que aseguren una posición que no se desplace por sí sola.

Cabe añadir que, según el pedido del cliente, la producción de arneses eléctricos y su ajuste final pueden realizarse en la máquina o equipo del cliente. Esto varía en complejidad dependiendo del tipo de máquina a la que se acople el arnés eléctrico.

¿Qué hace un montador de arneses eléctricos?

¿Quieres saber en qué consiste el trabajo de un montador de arneses eléctricos? La producción de cableados especializados es un trabajo que requiere conocimientos sobre la construcción de arneses eléctricos, así como especial atención y precisión. Un montador de arneses eléctricos es un especialista que instala y monta diversos tipos de arneses eléctricos. Utiliza un diagrama esquemático y, en su puesto, el montaje de arneses eléctricos se realiza según los planes técnicos establecidos.

¿Qué tareas realiza un montador de arneses eléctricos?

Lectura e interpretación de esquemas y planes técnicos

Un montador de arneses eléctricos debe ser capaz de comprender y leer diagramas eléctricos complejos que muestran cómo conectar los diversos componentes de un arnés eléctrico.Preparación del cableado e instalación de arneses eléctricos

El montador debe preparar las longitudes adecuadas de cables, conductores, conectores (por ejemplo, conector de cable engastado) y fundas, y luego construir el arnés conforme a los requisitos técnicos.Conexión de arneses eléctricos a dispositivos o instalaciones

Una vez fabricado el arnés eléctrico, el montador debe conectarlo correctamente a los componentes apropiados, como motores, sensores, lámparas u otros dispositivos eléctricos.Pruebas y diagnóstico

Una vez finalizada la instalación del arnés eléctrico, el montador realiza pruebas para verificar que el arnés funcione correctamente y no presente fallos. Si es necesario, también puede diagnosticar y reparar cualquier problema.Cuidado de la seguridad

Todas las conexiones del arnés eléctrico deben realizarse conforme a las normas y regulaciones de seguridad vigentes para evitar riesgos de fallo, incendio o descarga eléctrica.Instalación de fundas y protecciones

El montador de arneses eléctricos debe también asegurarse de que los arneses estén debidamente protegidos contra daños mecánicos, humedad u otros factores externos.

El trabajo de un montador de arneses eléctricos requiere precisión, exactitud y conocimientos en ingeniería eléctrica y técnicas de montaje. Esta profesión es especialmente importante en industrias como la automotriz, electrónica, aeroespacial, así como en la construcción e instalaciones eléctricas, donde la reparación posterior de un arnés defectuoso puede ser un desafío considerable.

¿Cuánto gana un montador de arneses eléctricos en Polonia?

Los ingresos promedio de un montador de arneses eléctricos en Polonia en los últimos años han oscilado entre aproximadamente 2,500 y 4,000 PLN brutos al mes para trabajadores de nivel inicial. Los montadores de arneses eléctricos con mayor experiencia y aquellos que trabajan en industrias más exigentes o en puestos con mayores responsabilidades pueden ganar incluso más, superando los 5,000 PLN brutos mensuales.

¡Consulta nuestras ofertas de empleo! Puede que tengamos una vacante a tiempo completo para montador de arneses eléctricos y te necesitemos ahora mismo.

Control de calidad final del arnés eléctrico terminado

El control de calidad final del arnés eléctrico terminado es un paso clave en el proceso de producción para asegurar la excelente calidad y fiabilidad del producto final. Todo el proceso de control de calidad del arnés eléctrico se lleva a cabo minuciosamente en cada etapa de la fabricación del cableado. Se verifican aspectos clave como la precisión de las dimensiones de corte, el aislamiento adecuado, las propiedades geométricas del contacto engastado, así como la medición de la fuerza de ruptura mediante un probador especializado de cables eléctricos, entre otros.

También es decisiva la verificación final de la corrección del funcionamiento y rendimiento de los arneses eléctricos terminados. Antes de ser enviados al cliente, se realiza una inspección detallada y cuidadosamente planificada, durante la cual se analizan minuciosamente todos los componentes, conexiones, aislamientos y etiquetas. Las pruebas finales incluyen la evaluación de la corrección de las conexiones eléctricas, la eliminación de posibles cortocircuitos y la garantía de la continuidad del aislamiento. El proceso de revisión no solo abarca las características de rendimiento de los arneses eléctricos, sino también su compatibilidad con el equipo (compatibilidad con el dispositivo) al que serán conectados.

El propósito del control de calidad final es asegurar que cada arnés eléctrico cumpla con los más altos estándares de calidad y se ajuste a las especificaciones técnicas. El análisis meticuloso de cada detalle es fundamental, dado el uso de arneses eléctricos en diversos campos, incluidos automoción, electrónica, telecomunicaciones y otras industrias, donde incluso errores menores pueden tener consecuencias graves. Por ello, pruebas clave como el probador eléctrico de cables, pruebas de tracción y pruebas de resistencia juegan un papel importante para garantizar la fiabilidad y durabilidad de los arneses eléctricos.

Aspectos clave del control de calidad final del arnés eléctrico

El control de calidad final del arnés eléctrico terminado se centra en una inspección minuciosa de cada detalle para asegurar que el producto cumpla con los más altos estándares de calidad y con las especificaciones técnicas. Hablamos aquí en el contexto de garantizar no solo una calidad excelente, sino también seguridad y confianza del cliente en los productos suministrados.

¿Cómo verificamos el arnés eléctrico terminado?

Inspección visual

La inspección visual es un aspecto extremadamente importante del control de calidad final. Personal capacitado examina cuidadosamente cada arnés eléctrico en cuanto a apariencia, calidad del engaste de los conectores, aislamiento de los cables y etiquetado correcto. Se identifican y registran cualquier defecto, como engastes asimétricos o etiquetas mal colocadas.Pruebas de resistencia y funcionales – medición de la fuerza de ruptura

Durante el control de calidad final de un arnés eléctrico, una herramienta indispensable es el probador de cables eléctricos, cuyo propósito principal es realizar pruebas tanto de resistencia —como la medición de la fuerza de tracción (Tabla 1 – Medición de la fuerza de ruptura)— como pruebas funcionales. Además de comprobar posibles interrupciones en el circuito, los arneses de cables son sometidos a rigurosas pruebas de carga de corriente y voltaje para verificar su capacidad de mantener un rendimiento adecuado.

Las pruebas funcionales también son fundamentales para garantizar que el arnés eléctrico opere según lo diseñado. El proceso incluye tanto pruebas de resistencia a la tracción como pruebas de continuidad del cable. En estas pruebas se utiliza un medidor de fuerza de rotura en el extremo del cable para determinar con precisión si un arnés eléctrico puede soportar las acciones asociadas a su uso. El probador eléctrico de cables desempeña un papel clave en el control de calidad de los arneses, permitiendo evaluar con precisión la funcionalidad, resistencia e integridad de los cables.Verificación del aislamiento

El aislamiento de los cables en un arnés eléctrico es un aspecto clave para garantizar la seguridad y fiabilidad del producto. Durante el control de calidad se verifica que el aislamiento esté correctamente realizado y cumpla con las normas de seguridad especificadas.Identificación y etiquetado

En esta etapa, la inspección también se centra en el correcto etiquetado e identificación de los cables y conectores del arnés. Asegurar un etiquetado e identificación adecuados facilita la instalación y operación del arnés eléctrico.Registro y documentación

Todos los resultados del control de calidad se documentan y registran cuidadosamente. El registro permite hacer seguimiento de los resultados y detectar posibles problemas, siendo importante para auditorías y controles de calidad.Seguridad

Un aspecto clave del control de calidad final es garantizar que el arnés eléctrico sea seguro para su uso. Los arneses eléctricos se emplean ampliamente en una variedad de aplicaciones, incluidos vehículos, maquinaria y dispositivos médicos, por lo que la fiabilidad y calidad son esenciales para la operación segura de estos equipos.

Table 1.

| Cable cross-section | Cable breaking force | |

|---|---|---|

| mm2 | AWGa | N |

| 0,05 | 30 | 6 |

| 0,08 | 28 | 11 |

| 0,12 | 26 | 15 |

| 0,14 | 18 | |

| 0,22 | 24 | 28 |

| 0,25 | 32 | |

| 0,32 | 22 | 40 |

| 0,5 | 20 | 60 |

| 0,75 | 85 | |

| 0,82 | 18 | 90 |

| 1,0 | 108 | |

| 1,3 | 16 | 135 |

| 1,5 | 150 | |

| 2,1 | 14 | 200 |

| 2,5 | 230 | |

| 3,3 | 12 | 275 |

| 4,0 | 310 | |

| 5,3 | 10 | 355 |

| 6,0 | 360 | |

| 8,4 | 8 | 370 |

| 10,0 | 380 | |

| Testing the crimp connection of terminals/connectors on the electrical harness according to IEC 60760, clause 17 and IEC 61210. | ||

Los criterios de calidad más importantes en la producción de arneses eléctricos

- Seguridad: es importante que el arnés eléctrico sea seguro para el usuario y no represente una amenaza para la salud y la vida.

Durabilidad: el arnés eléctrico debe ser duradero y resistente a daños mecánicos e interferencias eléctricas.

Resistencia mecánica: cada arnés de cables debe cumplir con los requisitos de las normas respecto a la resistencia a la ruptura.

Precisión de las conexiones: las conexiones entre los cables deben ser precisas y duraderas para asegurar el flujo correcto de corriente.

Aislamiento: el aislamiento del arnés eléctrico debe ser eficaz para proteger contra daños eléctricos e interferencias.

Precisión en la longitud de los cables: las longitudes de los cables deben ser exactas y adecuadas a las necesidades del cliente.

Rendimiento: el arnés eléctrico debe funcionar según el diseño y las especificaciones técnicas.

Pruebas: es importante que el arnés eléctrico sea probado antes del envío para asegurar que cumple con los requisitos de calidad.

Cumplimiento con normativas: es fundamental que el arnés eléctrico cumpla con las normas y regulaciones vigentes.

Estética: es importante que el arnés eléctrico sea estéticamente agradable y acorde con las expectativas del cliente.

Embalaje: es importante que el arnés eléctrico esté debidamente protegido durante el transporte y almacenamiento.

Preparación de los arneses eléctricos para el transporte

Una vez que se crean los arneses eléctricos, también nos aseguramos de que estén debidamente protegidos y embalados para su envío y transporte al cliente. A menudo utilizamos embalajes dedicados, que hacen que el arnés eléctrico tenga un aspecto estéticamente agradable y protegen sus componentes sensibles. Según las indicaciones del cliente, segregamos los paquetes y los marcamos claramente, para facilitar su posterior instalación en la máquina destino. Al embalar, nos guiamos por la fiabilidad. Los productos terminados se colocan en cajas de cartón, protegidos con film estirable para proteger los paquetes de la humedad, y los espacios vacíos se rellenan con espuma, de modo que incluso los productos más delicados lleguen intactos al cliente. A menudo utilizamos diferentes tipos de etiquetas que nos permiten identificar fácilmente el producto.

Are you interested in the topic of contract production of electrical harnesses? Check out our services!

Note: The use of graphics from the article «Wire harness manufacturing process step by step!» is allowed as long as the source (link to the page) is mentioned.

Suggested articles related to the topic of wire harnesses

Popular articles on our blog:

Author