Jak działa serwomechanizm w automatyce przemysłowej

Serwomechanizm to element który nierozerwalnie wiąże się z pojęciem automatyki przemysłowej, wszędzie tam gdzie musi być zachowana precyzja i powtarzalność. Najczęstszym zastosowaniem serwomechanizmów w automatyce przemysłowej jest sterowanie położeniem elementów maszyny(np. głowicy), regulacja prędkości obrotowej wirników, kontrola naprężeń i siły nacisku czy utrzymywanie stałego momentu obrotowego. Wróćmy jednak do podstaw i zdefiniujmy zagadnienia związane z serwomechanizmem.

Definicja serwomechanizmu

Serwomechanizm, zwany też czasami napędem serwo, serwem lub silnikiem serwo to rodzaj urządzenia, które wykonuje ruch obrotowy napędzając elementy maszyn.

Czym jest serwomechanizm?

Serwomechanizmy mogą mieć zróżnicowane wymiary i parametry dostosowane do potrzeb danej aplikacji. Uogólniając, w produkcji elektroniki, serwonapęd to podstawowy moduł sterowania automatyką urządzeń lub maszyn przemysłowych w układzie zamkniętym. Elementy elektroniczne zawarte w serwomechanizmie, pozwalają na przekształcenie analogowych lub cyfrowych sygnałów sterujących na precyzyjny ruch elementów końcowych. Serwomechanizm umożliwia precyzyjne regulowanie parametrów przyśpieszenia, prędkości oraz siły przesuwu elementów końcowych na zasadzie sprzężenia zwrotnego. Praca serwomechanizmu opierająca się na zasadzie sprzężenia zwrotnego realizowana jest za pomocą enkodera przy pomocy potencjometru.

Serwomechanizmy wyróżniają się kilkoma istotnymi cechami:

- Możliwość przemieszczania dużych i ciężkich komponentów

- Zdolność pracy przy bardzo dużych przyspieszeniach dodatnich i ujemnych

- Praca z dużymi prędkościami

- Możliwość precyzyjnego sterowania oraz informacja zwrotna o położeniu

- Niska wrażliwość na warunki środowiska pracy

Budowa serwomechanizmu

Serwomechanizmy składają się z 5 kluczowych elementów. Są to:

- Silnik

- Sterownik ze wzmacniaczem

- Enkoder

- Przekładnia

- Obudowa mechaniczna

Serwonapęd / serwomotor - silnik w serwomechanizmie

The motor in the servo is one of its fundamental elements, which allows you to control the exact position of the rotating element in the form of the motor shaft, its acceleration and rotational speed. The servo is driven by a direct current (DC) or alternating current (AC) electric motor, which can be used for precise motion control. Servos are often used in applications where precision and / or high force are/is required.

The servomotor is controlled by the controller. It helps to maintain the precise position of the rotating element thanks to the precise and accurate movements of the end elements. The motor generates a force that is transferred to the rotating parts via the gearbox.

Sterownik - czyli jak sterować serwomechanizmem?

Do sterowania serwomechanizmem konieczny jest sterownik, który pomaga w utrzymaniu precyzyjnego położenia elementu obrotowego, a także przechowuje wszystkie parametry serwowzmacniaczy. Poprzez taką kontrolę przy wykorzystaniu sterownika, serwomechanizm może wykonywać dokładne i precyzyjne ruchy elementu końcowego.

Serwomechanizm kontrolowany jest elektronicznie, a nie mechanicznie. Sprawia to, że system kontrolowania jest bardzo precyzyjny i dokładny.

Do czego służy enkoder w serwomechanizmie?

Encoder to element, który zazwyczaj umiejscowiony jest w silniku serwomechanizmu. Służy on przede wszystkim do kontrolowania pozycji silnika, pomiaru prędkości oraz kierunku obrotów. Jego działanie umożliwia utrzymanie precyzyjnego sterowania silnikiem.

Rozróżniamy dwa typy enkoderów: względne i bezwzględne. Enkodery względne dokonują pomiaru przemieszczenia względem pozycji zerowej, która jest ustalana najczęściej po włączeniu zasilania lub za pomocą oprogramowania. Enkodery bezwzględne natomiast nie potrzebują podtrzymania napięcia do określenia swojej pozycji. Ich pozycja zerowa jest z góry założona i znajduję się zawsze dokładnie w tym samym miejscu.

Serwomechanizm wraz z enkoderem są mechanizmem, który umożliwia precyzyjne sterowanie ruchami mechanicznymi. Mechanizm ten wykorzystywany jest w wielu dziedzinach, takich jak np. automatyka przemysłowa, lotnictwo i elektronika. Serwomechanizm składa się z silnika, przekładni i enkodera.

Silnik w serwo napędza przekładnię, która z kolei steruje elementem roboczym. Enkoder służy do pomiaru prędkości i kierunku obrotów silnika, a także do monitorowania pozycji elementu roboczego. W serwomechanizmie enkoder jest rodzajem czujnika kontroli ruchu, który odpowiada za dostarczanie informacji zwrotnych (sprzężenia zwrotnego) do układu sterowania. Działa on na zasadzie przekształcania ruchu obrotowego lub liniowego części maszyn w sygnał elektryczny. Sygnał ten zostaje odczytany na przykład za pomocą licznika lub sterownika PLC maszyny w układzie sterowania i dokładnie określa pozycję różnych elementów maszyny, kąt, liczby obrotów wału silnika, prędkość obrotową, jej kierunek i pozycję. Dzięki takim procesom możliwe jest utrzymanie precyzyjnego sterowania silnikiem w serwomechanizmie.

Przekładnia serwomechanizmu

Przekładnia to mechanizm, który przenosi energię wygenerowaną przez silnik do końcowego elementu roboczego. Podczas przekazywania energii do elementu roboczego, możliwa jest jednoczesna zmiana jego momentu obrotowego oraz prędkości. W założeniu, chodzi o przekazywanie energii elektrycznej z cewki magnesu do wałka. Możliwa jest także zmiana kierunku ruchu obrotowego, poprzez obracanie w prawo lub lewo.

Ważną kwestią, o której należy wspomnieć jest zmiana rodzaju ruchu z obrotowego na ruch liniowy i odwrotnie. Przekładnie w serwomechanizmach często otrzymują także funkcję przeniesienia energii na odległość, a odbywa się to poprzez zastosowanie np. paska klinowego lub łańcucha. W przypadku serwomechanizmów najczęściej stosuje się przekładnie mechaniczne, które charakteryzują się dużą sprawnością i są wysoce precyzyjne.

W przemyśle występuje duża różnorodność przekładni mechanicznych, które często stosowane są w serwomechanizmach.

Oto najbardziej popularne przekładnie mechaniczne:

- przekładnia kół zębatych,

- przekładnia ślimakowa,

- przekładnia cierna,

- przekładnia cięgnowa,

- przekładnia pasowa,

- przekładnia taśmowa,

- przekładnia łańcuchowa,

- przekładnia łożyskowa,

- przekładnia śrubowa,

- przekładnia planetarna.

Na rynku istnieją także inne rodzaje przekładni, ich podział istnieje ze względu na wykorzystywane zjawiska fizyczne, a są to:

- przekładnie hydrauliczne

- przekładnie pneumatyczne,

- przekładnie elektryczne.

Obudowa mechaniczna serwo

Obudowa mechaniczna serwomotorów spełnia dwie podstawowe funkcje:

- chroni silnik przed uszkodzeniem w wypadku oddziaływania zewnętrznych czynników mechanicznych i środowiskowych,

- pozwala na zamocowanie silnika w urządzeniu lub maszynie.

Obudowy napędów serwo wykonuje się najczęściej z metali, głównie ze stopów aluminium.

Jak działa serwomechanizm?

Silnik napędu serwo jest odpowiedzialny za wykonanie ruchu obrotowego wprawiającego wały maszyn w ruch. Innymi słowy przekształca on dostarczoną do niego energię elektryczną w energię mechaniczną ruchu obrotowego. Energia mechaniczna silnika jest przenoszona jednak nie bezpośrednio a za pomocą przekładni, które dostosowują prędkość obrotową wałów do pożądanego poziomu. Regulują też moment obrotowy. Praca silnika jest sterowana za pomocą sterownika, który uzyskując informację z innego urządzenia (np.: kontrolera PLC) będzie generować odpowiednie sygnały elektryczne dla silnika. Bardzo istotnym elementem jest enkoder. W pętli tzw. sprzężenia zwrotnego (ang. feedback loop) dostarcza on sterownikowi informację o aktualnym położeniu silnika. Dzięki temu możliwa jest precyzyjna kontrola ruchu obrotowego.

Różne typy napędów serwo mogą posiadać dość bogate spektrum możliwości i budowy. Niemniej, z pewnym uproszczeniem możemy przyjąć, że zawierają one wszystkie powyższe komponenty.

Głównymi parametrami serwomechanizmów jakie można wymienić są:

- czas pracy przy przeciążeniu,

- moment i prędkość obrotowa,

- rozdzielczość,

- odpowiedź częstotliwościowa,

- interfejsy

- gabaryty,

- rozwiązania sieciowe,

- stosunek momentu obrotowego do bezwładności.

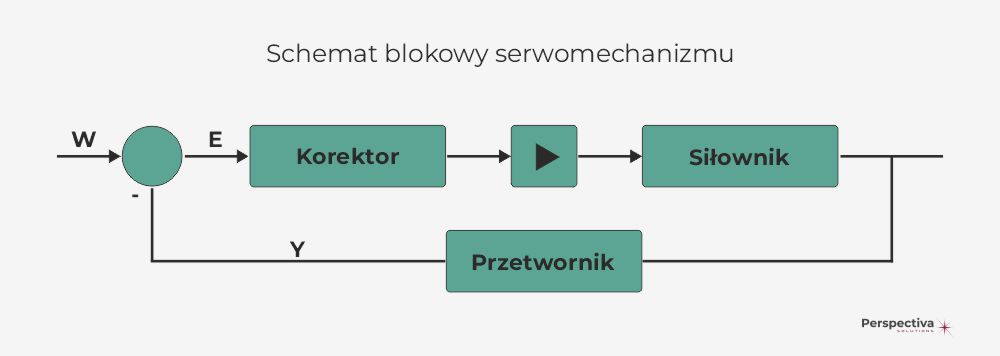

Sprzężenie zwrotne w serwomechanizmie

Sprzężenie zwrotne zapewnia informację zwrotną o aktualnym położeniu elementu roboczego. Pozwala to z kolei sterownikowi na dokładne sterowanie silnikiem w celu uzyskania pożądanej pozycji serwa.

Sprzężenie zwrotne (feedback) działające w serwie odgrywa kluczową rolę w precyzji działania serwomechanizmu. Sygnałem wyjściowym w sprzężeniu zwrotnym jest jakaś dana (np. położenie, prędkość, przyspieszenie, przesunięcie). Wyróżniamy sprzężenie zwrotne dodatnie (DSZ) i ujemne (USZ).

Jak działa sprzężenie zwrotne w serwo?

Kontroler za pomocą pętli sprzężenia zwrotnego i enkodera odczytuje aktualną pozycję silnika. Następnie sprawdza pożądaną, nastawioną wartość pozycji, którą powinien mieć silnik. Sterownik oblicza różnicę pomiędzy tymi wartościami. Jeżeli wynosi ona zero, to oznacza, że silnik osiągnął wymaganą pozycję. Jeżeli natomiast jest ona różna od zera, to wówczas sterownik wylicza korektę i wysterowuje silnik, by ten wykonał ruch, aż do momentu osiągnięcia wartości zerowej dla różnicy pomiędzy nastawą a faktycznie odczytaną pozycją.

Sprzężenie zwrotne w serwie jest osiągane poprzez bezpośrednią kontrolę pola elektromagnetycznego silnika. Proces ten często nazywany jest „regulacją fazową”. W przypadku regulacji fazowej sterowanie pola elektromagnetycznego jest wykonywane w celu uzyskania pożądanej prędkości i momentu obrotowego. Regulacja fazowa często stosowana jest np. w serwonapędach klatek schodowych, które muszą być bardzo dokładne.

Komputerowe sterowanie serwonapędami wykonywane jest często przy pomocy karty sterującej. Prawidłowa regulacja fazowa wymaga tego, żeby karta sterująca była w stanie odczytać informację z enkodera i dostosować pole elektromagnetyczne do pożądanego ustawienia. W przypadku niektórych aplikacji konieczne jednak może być dodatkowo także ustalenie, czy wałek jest obracany w lewo, czy w prawo.

Zastosowania serwomechanizmów

W wielu gałęziach przemysłu wykorzystuję się serwomechanizmy. Stanowią one podstawę i są niezbędne do prawidłowego i wydajnego działania maszyn. Szczególnie zastosowanie serwo znajduję w różnego rodzaju maszynach przemysłowych, automatyce, robotyce i modelarstwie. Głównym zadaniem serwomechanizmu w maszynach jest określenie położenia wału silnika, jego synchronizacja, a także likwidowanie błędów regulacji, czyli uchybu przemieszczenia.

Serwomechanizmy można stosować również w przypadku, gdy konieczne jest precyzyjne sterowanie obracającym się elementem. Często serwo znajdują zastosowanie w przemyśle, aby zapewnić dokładną i precyzyjną produkcję. Serwomechanizm może również zostać używany do sterowania elementami, które muszą być przesuwane w określonej kolejności. Sprawia to, że serwomechanizmy często stosowane są przy liniach produkcyjnych, gdzie używane są do prowadzenia taśmy produkcyjnej lub innych elementów maszyny.

Serwomechanizmy mogą mieć zróżnicowane wymiary i parametry dostosowane do potrzeb danej aplikacji. Mogą posiadać także dodatkowe akcesoria (np. orczyki, przewody rozgałęziające, minikomputery). Specyficzną cechą dla serwomechanizmów jest ich całkujący charakter siłownika z dynamiką, która nie utrudnia regulacji, ale z kolei wnosi nieliniowość. Ze względu na to serwomechanizmy wymagają stosowania korektorów proporcjonalnych o dużym wzmocnieniu lub wzmacniaczy trójpołożeniowych.

Serwomechanizmy znajdują zastosowanie w takich aplikacjach, jak:

- dźwignie i przełączniki

- zawory i przepustnice,

- rolety i żaluzje,

- mechanizmy dźwigniowe,

- narzędzia ręczne,

- automatyka przemysłowa,

- robotyka przemysłowa,

- lotnictwo,

- maszyny rolnicze,

- maszyny CNC,

- samochody,

- modelarstwo.

Jak dobrać serwomechanizm do automatyki przemysłowej?

Poprawne działanie wielu zaawansowanych maszyn produkcyjnych uzależnione jest od odpowiedniego doboru serwomechanizmu do maszyny, a także optymalnemu działaniu każdego z jego złożonych elementów.

Przy prawidłowym doborze serwomechanizmu stosowanego w automatyce przemysłowej należy wziąć pod uwagę kilka poniższych czynników:

- typ serwomechanizmu (analogowy, cyfrowy)

- wielkość (np. mikro, standard) – w zależności od modelu różnią się od siebie wielkością, jak i ciężarem

- siła serwomechanizmu – określa wartość momentu obrotowego generowana na dźwigni serwa

- szybkość jego działania – określa prędkość z jaką serwo obraca nieobciążonym orczykiem

- rodzaj przekładni (np. metalowa, węglowa) – jeden z elementów generujących siłę serwomechanizmu

- specyfika zastosowania – indywidualny dobór serwomechanizmu do danego urządzenia.

Najważniejsi producenci serwomechanizmów na rynku:

- Allen Bradley

- Bosch Rexroth

- Fanuc

- Mitsubishi Electric

- Sew Eurodrive

- Siemens

Projektowanie sygnałowych wiązek elektrycznych stosowanych w serwomechanizmach

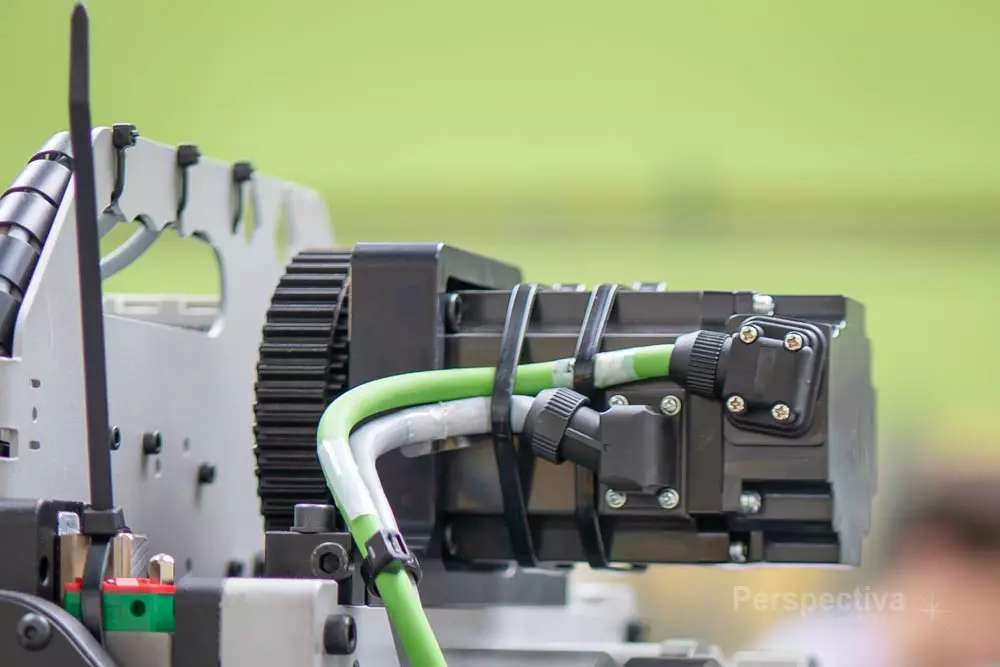

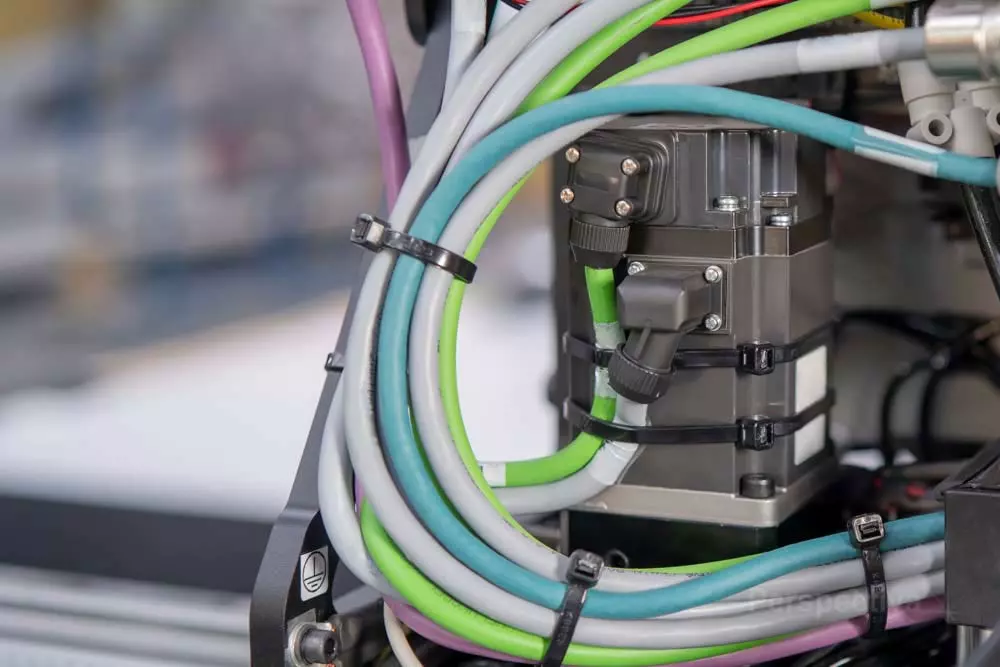

Prawidłowy dobór wiązki elektrycznej do maszyny z napędem serwo jest bardziej skomplikowanym procesem niż mogłoby się wydawać. Połączenie przewodów z serwomechanizmem jest kluczowym elementem dla prawidłowego działania maszyny oraz sprawnie działającego układu połączeń stosowanych w maszynach różnego rodzaju. Często jednak nie jest doceniany.

W kontekście wiązek kablowych stosowanych w napędach serwo kluczowe jest uświadomienie sobie, że środowisko pracy tych urządzeń to zwykle obszary o bardzo dużym poziomie tzw. smogu elektromagnetycznego. Wokół serwo istnieje wiele urządzeń generujących zakłócenia w postaci fal elektromagnetycznych. Dlatego też wiązki stosowane w napędach serwo muszą być zaprojektowane w taki sposób, by zakłócenia nie miały wpływu np.: na wartości odczytu z enkodera.

Wiązki stosowane w serwomechanizmach muszą spełniać kilka kluczowych wymagań:

- muszą skutecznie ekranować (blokować) fale elektromagnetyczne, co wynika m.in. z przewodów o odpowiednim stopniu wypełnienia powierzchni bocznej materiałem ekranującym,

- posiadać dużą odporność mechaniczną,

- mieć możliwość wykonania określonej liczby cykli zgięć w przypadku umiejscowienia przewodu w prowadniku łańcuchowym,

- wykazywać się odpornością na czynniki chemiczne, które mogą znajdować się w środowisku pracy maszyny z napędem serwo.

Podsumowując, istotne jest, aby wiązki pracujące z silnikami serwo zostały opracowane i wykonane z wykorzystaniem specjalistycznej wiedzy oraz z należytą starannością. W przeciwnym razie serwo może po prostu nie działać.

Zaciekawił Cię temat serwomechanizmu? Sprawdź nasze usługi!

Proponowane artykuły powiązane z tematem serwomechanizmów

- Produkcja własna vs. outsourcing – kiedy zlecić produkcję kontraktową elektroniki?

- Outsourcing produkcji – Optymalne rozwiązanie dla skalowania rozwoju firmy

- Jak powstaje wiązka elektryczna?

- Prototypownie wiązek kablowych maszyn

- Wiązka kablowa na zamówienie: projektowanie pod klienta

- Jak prawidłowo dobrać wiązkę elektryczną?